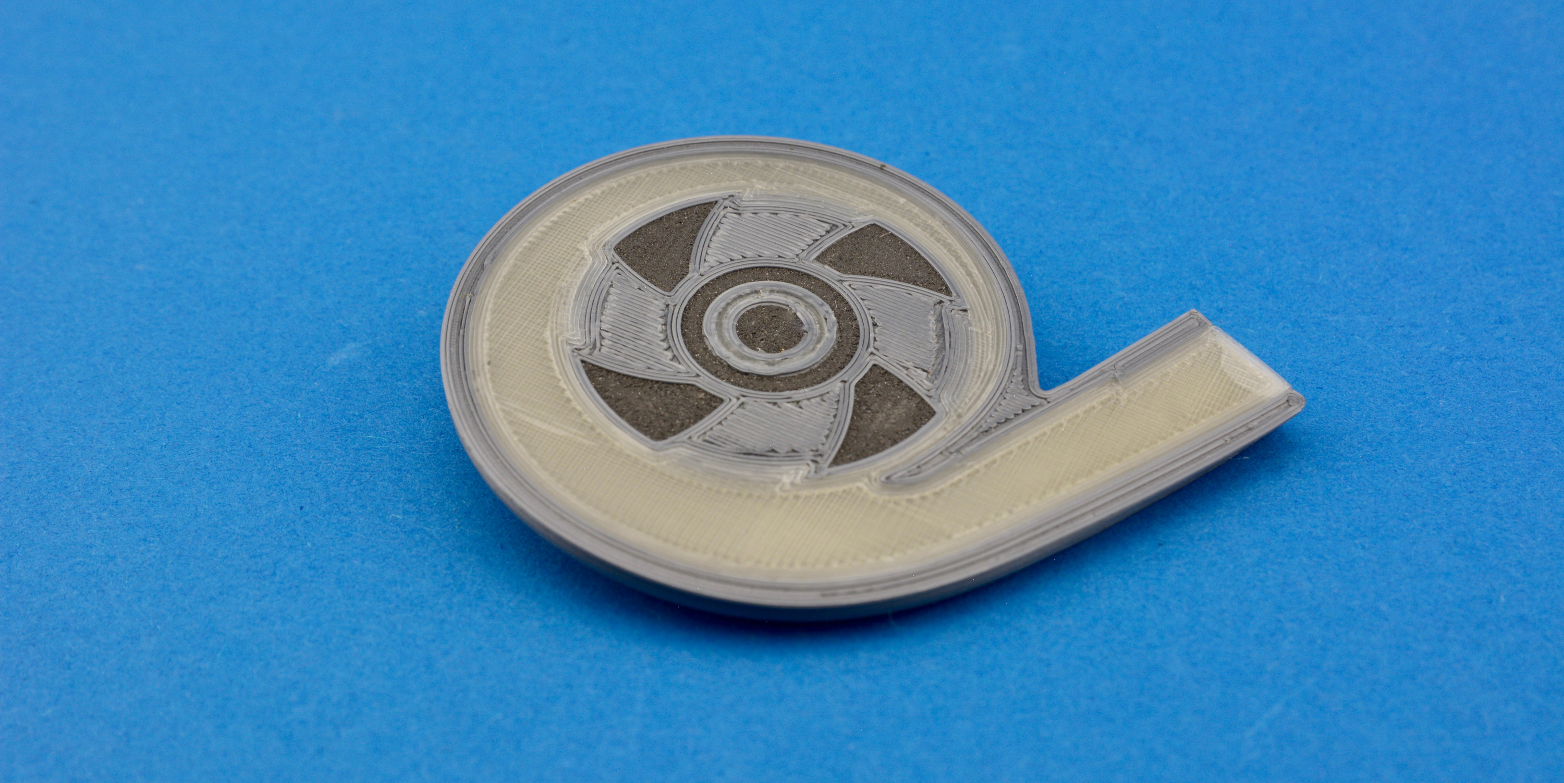

Pompe cardiaque fabriquée par une imprimante 3D

Kai von Petersdorff-Campen, doctorant à l'ETH, a mis au point un procédé permettant de fabriquer des produits contenant des aimants par impression 3D. Il en a montré le fonctionnement à l'aide d'une pompe cardiaque artificielle - et a ainsi remporté un concours international de prototypes.

Lorsque Kai von Petersdorff-Campen a décidé de fabriquer une pompe cardiaque artificielle par impression 3D, il ne se doutait pas de l'attention que ce projet allait susciter. En effet, la pièce en plastique qu'il a retirée de l'imprimante après 15 heures était de très mauvaise qualité. Mais elle a fonctionné, comme l'a montré le test qui a suivi - et c'était l'essentiel. "Mon objectif n'était pas de fabriquer une bonne pompe cardiaque, mais de montrer le principe de sa fabrication en une seule étape", explique Petersdorff-Campen.

Un écho positif

Le doctorant de 26 ans du département Génie mécanique et des procédés avait développé le prototype en quelques mois ce printemps. Il a finalement été invité à la célèbre conférence ASAIO à Washington, a pu y tenir un discours en juin et a même remporté le concours de prototypes avec la vidéo présentée sur le projet.

La particularité du projet de Petersdorff-Campen n'est pas la pompe cardiaque en soi. Il s'agit simplement d'un exemple d'application du procédé d'impression 3D que le jeune chercheur de l'ETH a développé. Les pompes cardiaques artificielles ne sont pas seulement des produits géométriquement complexes, mais aussi et surtout des produits contenant des aimants. Et dans le domaine de l'impression 3D d'aimants, la recherche en est encore à ses balbutiements. Ainsi, la pompe cardiaque de Petersdorff-Campen fait partie des tout premiers prototypes avec des composants contenant des aimants qui ont été fabriqués par impression 3D.

Le bon mélange fait la différence

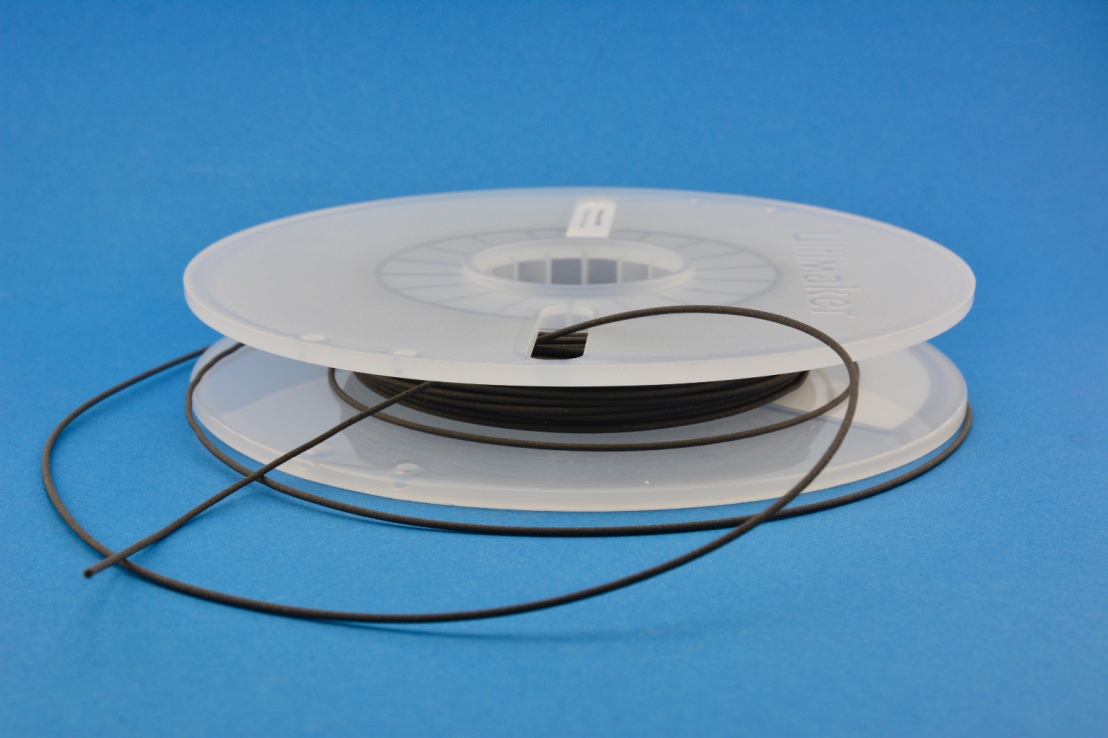

Petersdorff-Campen appelle son nouveau procédé "embedded magnet printing". Le point central de ce procédé est que les aimants sont directement imprimés dans le plastique. Le procédé est le suivant : la poudre magnétique et le plastique sont mélangés avant l'impression et transformés en cordons, appelés filaments. Ceux-ci arrivent dans l'imprimante 3D où ils sont traités de manière analogue aux procédés d'impression 3D classiques - Petersdorff-Campen a choisi le procédé dit FDM. Une buse éjecte automatiquement la forme générée par l'ordinateur avec ses différents composants. Enfin, la pièce imprimée est magnétisée dans un champ externe.

Le développement des filaments a constitué l'une des plus grandes difficultés. En effet, plus on ajoute de poudre magnétique au mélange de granulés, plus l'aimant devient puissant, mais plus le produit final est fragile. Pour que les filaments puissent être pressés par l'imprimante 3D, ils doivent être relativement souples. Petersdorff-Campen a réussi à trouver une sorte de juste milieu. "Nous avons testé de nombreux plastiques et mélanges différents jusqu'à ce que les filaments soient suffisamment souples pour l'impression tout en présentant une force magnétique élevée", explique le jeune chercheur.

Entre-temps, Petersdorff-Campen, qui travaille dans le groupe de développement de produits à l'Institut pour la conception les matériaux et la fabrication auprès du professeur Mirko Meboldt, a non seulement présenté le procédé lors de la conférence des chercheurs à Washington, mais l'a également publié dans une revue spécialisée. Les réactions sont diverses, raconte-t-il. "Certains demandent déjà où ils peuvent commander le matériel. D'autres critiquent le fait que la fabrication d'appareils médicaux n'est pas du tout con?ue pour l'impression 3D en raison de différents processus d'autorisation. "Mais ce n'est pas du tout ce qui m'intéressait", souligne Petersdorff Campen, "je voulais simplement montrer le principe", et il est s?r que si les scientifiques et les développeurs continuent à développer le procédé, cela en vaudra la peine.

Intéressant pour les moteurs électriques

Même si ce n'est peut-être pas pour les pompes cardiaques, le potentiel de l'impression 3D d'aimants est grand. En effet, les aimants ne sont pas seulement présents dans les appareils médicaux, loin de là. Ils se trouvent également dans les moteurs électriques qui sont par exemple intégrés dans de nombreux appareils ménagers techniques : Du disque dur de PC au micro-ondes en passant par les haut-parleurs. Aujourd'hui, ces composants magnétiques à la géométrie complexe sont fabriqués à l'aide de procédés de moulage par injection co?teux. L'impression 3D pourrait rendre ce processus beaucoup plus rapide et donc moins cher.

Le chemin est encore long, comme le dit Petersdorff-Campen : "Il y a encore beaucoup à améliorer en termes de matériaux et de traitement". Ainsi, sa pompe cardiaque a certes passé les premiers tests et pompé 2,5 litres par minute pour 1000 rotations. Mais cela ne répond pas encore aux exigences de la pratique. "Je ne voudrais pas qu'on m'implante un tel appareil".

Le projet fait partie du page externeZurich Heart de la Hochschulmedizin Zürich.