Des jumeaux numériques pour l'industrie mécanique

Qu'est-ce qu'un jumeau numérique, que peut-il faire et quelles exigences doit-il remplir pour l'industrie des machines afin d'être utilisable dans la pratique ? Des chercheurs de l'ETH et trois entreprises se sont penchés sur cette question et sont parvenus à des résultats surprenants.

Joy Gisler (ETH Zurich), Florian H?nni (entreprise Reishauer AG) et Alexander Farger (entreprise Siemens) nous ont donné un aper?u du projet.

Les répliques numériques de machines réelles qui peuvent être commandées virtuellement sont appelées des jumeaux numériques. "L'ETH consacre beaucoup de travail à la recherche sur la réalité virtuelle et les jumeaux numériques", explique Joy Gisler, chercheur à l'Institut pour les machines-outils et la fabrication. "A un moment donné, on veut savoir ce que valent ces développements dans la pratique". L'intérêt pour cette question a également été grand du c?té de l'industrie et a débouché sur un projet soutenu par Innosuisse, "Virtual Reality Extension for Digital Twins of Machine Tools", qui a étudié deux applications concrètes :

- Comment une formation doit-elle être organisée sur une machine virtuelle (jumeau numérique) pour que les connaissances acquises puissent être mises en pratique sur une machine réelle ?

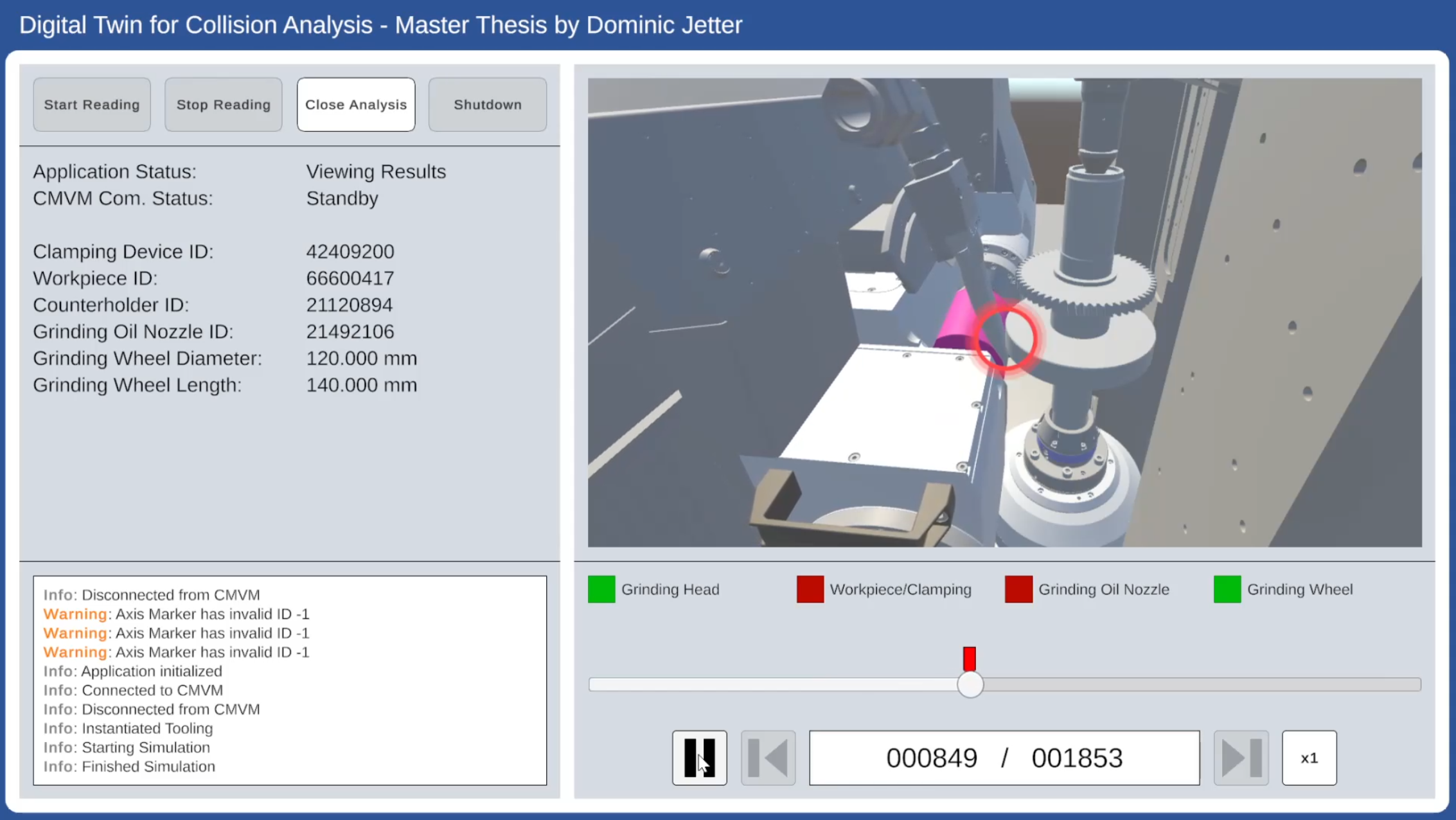

- Est-il possible de calculer et de simuler de manière fiable une analyse de collision pour un processus de rectification sur une rectifieuse virtuelle (jumeau numérique) ?

"L'ETH consacre beaucoup de travail à la recherche sur la réalité virtuelle et les jumeaux numériques. Un jour, on veut savoir ce que valent ces développements dans la pratique".Joy Gisler, ETH Zurich

L'apprentissage numérique est aussi bon que sur une machine réelle

Pour pouvoir utiliser les machines complexes du fabricant de meuleuses Reishauer, une formation approfondie est nécessaire. Lors d'un test, 20 personnes ont été formées soit directement sur la machine physique, soit numériquement au moyen d'un jumeau numérique en réalité virtuelle.

Avec la méthode physique, la machine n'est pas disponible pour la production pendant la formation. Trois opérateurs ont été formés simultanément par un instructeur sur la machine, ce qui a duré 2,5 heures.

La méthode numérique, quant à elle, pouvait être réalisée par tous les opérateurs indépendamment de la machine réelle, à n'importe quel moment et à n'importe quel endroit. Pour cela, les opérateurs n'ont eu besoin que de 50 minutes. L'interaction avec le jumeau numérique s'est faite de manière intuitive par des mouvements de la main et de l'index, détectés par les capteurs de la société Sensoryx.

Une semaine après la formation numérique ou physique, le test a eu lieu sur la machine réelle. Il s'est avéré que les t?ches ont été exécutées avec la même efficacité par les deux groupes. Au final, c'est donc la formation numérique qui a pris l'avantage : elle est plus rapide, peut être réalisée indépendamment du temps et du lieu et la machine réelle peut produire sans interruption.

Des collisions potentielles bien simulées

Les rectifieuses pour engrenages doivent travailler au micromètre près, ce qui implique un guidage précis des pièces. Pour éviter que la pièce à rectifier n'entre en collision avec la machine pendant le processus de rectification, des algorithmes compliqués sont développés pour exclure les collisions. La deuxième étude devait déterminer si, au moyen de jumeaux numériques, de telles analyses de collisions pouvaient être calculées plus rapidement, plus simplement et avec moins d'efforts. Ici aussi, les résultats sont extrêmement satisfaisants, car la précision requise pour la détection des collisions a été atteinte et l'analyse est effectuée en un clic, ce qui permet de gagner du temps.

Un défi technologique

Ce qui semble maintenant si simple était un grand défi technologique : les trois éléments individuels que sont la machine, la commande et l'algorithme devaient donner naissance à un seul jumeau numérique. Il fallait donc construire une version numérique de la machine Reishauer, équipée de la commande de Siemens et de l'algorithme complexe.

"Nous voyons un grand potentiel dans l'utilisation de jumeaux numériques pour la formation des opérateurs et du personnel de maintenance. Le lien avec la réalité virtuelle fait passer la transmission des contenus de formation au niveau supérieur".Alexander Farger, Siemens Suisse SA

Tout le monde en a profité

Pour réaliser ce projet, tous les partenaires impliqués étaient nécessaires. Les chercheurs de l'ETH menés par le professeur Andreas Kunz ont pu développer et appliquer avec succès leurs recherches sur la RV dans la pratique. Alexander Farger de Siemens conclut : "Les fabricants et les exploitants de machines utilisent déjà avec succès nos produits "Create et Run myVirtual Machine" pour créer des jumeaux numériques et optimiser les processus de fabrication. Mais nous voyons aussi un grand potentiel dans l'utilisation de jumeaux numériques pour la formation des opérateurs et du personnel de maintenance. Le lien avec la réalité virtuelle fait passer la transmission des contenus de formation au niveau supérieur. La solution est également intéressante pour les centres de formation, car elle offre un moyen simple d'apprendre à utiliser des machines de technologies et de niveaux de complexité différents.

"Gr?ce au soutien d'Innosuisse, nous avons pu évaluer deux possibilités pour le contr?le des collisions. Les deux ont fonctionné".Florian H?nni, Reishauer AG

Florian H?nni de Reishauer voit plusieurs avantages à ce projet : "Gr?ce au soutien d'Innosuisse, nous avons pu évaluer deux possibilités pour le contr?le des collisions. Les deux ont fonctionné. Nous allons intégrer le contr?le des collisions dans notre propre logiciel de conception, mais en utilisant une autre approche technologique. Pour H?nni comme pour Farger, les projets avec l'ETH Zurich sont d'une grande valeur, car ils savaient dès le départ qu'ils avaient accès à des spécialistes absolus dans ce domaine et que la communication était toujours ouverte et d'égal à égal.

Contact/Liens :

Institut pour les machines-outils et la fabrication, Professeur Andreas Kunz

Vous êtes intéressé(e) par d'autres histoires passionnantes de "News for Industry" ?

Abonnez-vous à notre newsletter

c?té externeSuivez-nous sur LinkedIn

Vous cherchez des partenaires de recherche à l'ETH Zurich ?

Contacter ETH Industry Relations