La maintenance prédictive à un nouveau niveau

En collaboration avec des entreprises comme WinGD et des partenaires de recherche comme la NASA, le groupe Intelligent Maintenance Systems développe de nouvelles méthodes pour prédire les pannes de machines. Manuel Arias Chao donne un aper?u de son projet, qu'il présentera cette année à l'ETH Zurich lors de la Smart Maintenance Conference.

Pourquoi WinGD (Winterthur Gas & Diesel) a-t-il initié ce projet ?

WinGD développe des moteurs à gaz pour les grands navires de marchandises. L'exploitation de systèmes aussi complexes soulève de nombreuses questions : quand faut-il entretenir les machines ? Un composant va-t-il tomber en panne ? La durée de vie d'une machine est-elle proche de sa fin ? Faut-il modifier le régime de fonctionnement d'une machine pour retarder le moment de la panne ?

Actuellement, WinGD utilise un logiciel de diagnostic et de dépannage basé sur des règles. Basé sur des règles signifie que les ingénieurs ont créé des règles qui définissent la manière de traiter ces problèmes. WindGD prévoit maintenant de numériser ses installations et de mettre en place une surveillance à distance des machines. Dans ce contexte, l'apprentissage automatique doit être utilisé pour identifier et localiser les erreurs. C'est pourquoi WinGD a lancé un projet commun avec le professeur Olga Fink, qui est une pionnière dans le domaine du diagnostic et du pronostic pour les systèmes complexes. Dans le cadre de ce projet, je travaille en tant que doctorant sur une nouvelle approche hybride.

Quelle est la particularité de votre approche ? Pourquoi l'appelez-vous hybride ?

De manière générale, il s'agit de détecter les anomalies dans les données des capteurs. Les machines sont généralement équipées de nombreux capteurs, surtout à l'ère naissante de l'IoT (Internet of Things). Ces capteurs fournissent des données sur les paramètres du processus (par exemple la température, les vibrations, la vitesse de rotation). L'usure de certains composants influe sur le comportement de la machine. Des algorithmes peuvent détecter ces changements et ainsi diagnostiquer les erreurs ou - dans une prochaine étape - prédire les erreurs futures.

Il existe deux approches pour la détection des erreurs : soit en utilisant des modèles pilotés par les données, soit en utilisant des modèles physiques. Les modèles pilotés par les données se basent sur des données de surveillance ou des règles empiriques :

- Données de surveillance : On crée un modèle numérique à partir des données brutes des capteurs.

- Règles empiriques : On effectue des tests en laboratoire et on obtient des corrélations basées sur des paramètres physiques.

L'utilisation de modèles physiques est très compliquée, surtout pour les grands systèmes, et peut augmenter considérablement les co?ts de processus. C'est pourquoi ils ne sont généralement développés que pour des appareils co?teux ou sensibles. Les simulations physiques complexes nécessitent des calculs qui prennent du temps et ne sont donc pas adaptées à tous les types de surveillance en ligne.

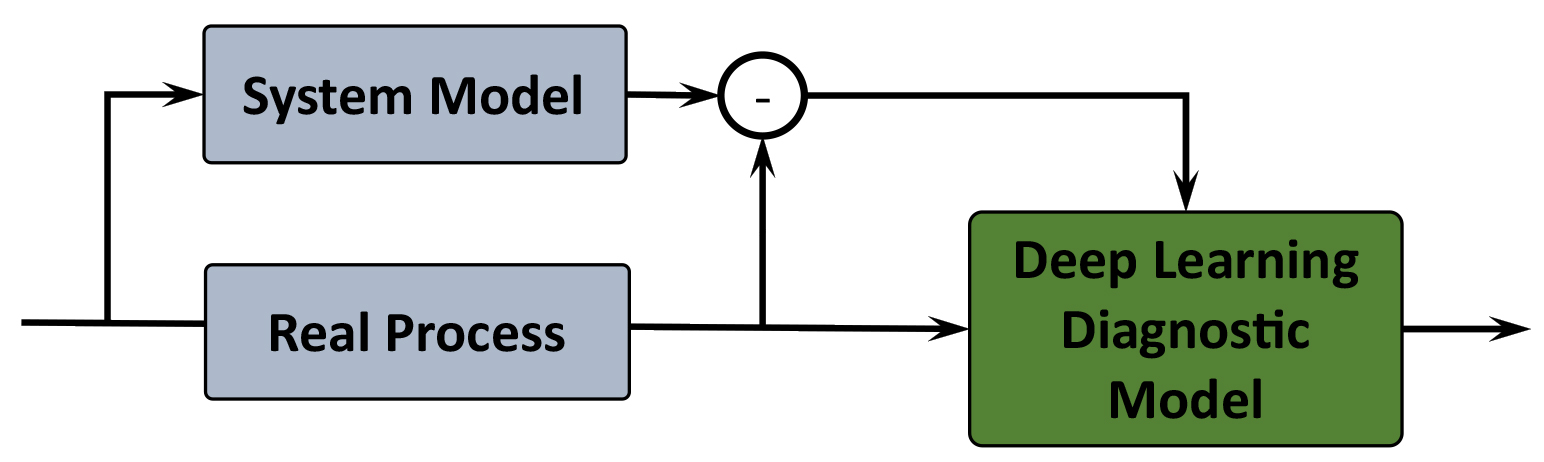

Notre nouvelle approche consiste à combiner des modèles pilotés par les données avec des modèles physiques (voir image). Nous utilisons la physique dans la mesure où elle est adaptée à une mise en ligne. Nous utilisons par exemple un modèle thermodynamique dont le calcul ne prend que quelques millisecondes. En dehors de cet aspect hybride, nous essayons de développer la partie du modèle axée sur les données. Nos nouveaux modèles sophistiqués sont basés sur le deep learning et les réseaux neuronaux.

Vous collaborez également avec la NASA sur vos projets de recherche. Pourquoi la NASA s'intéresse-t-elle à vos recherches ?

La NASA est particulièrement intéressée par notre approche hybride et son application aux entra?nements par turbine. Nous avons mené une collaboration de neuf mois avec le Prognostics Center of Excellence (PCoE) de la NASA Ames. J'ai passé les trois premiers mois de cette année à Mountain View. Pendant mon séjour, nous nous sommes concentrés sur le développement d'un nouveau jeu de données afin de tester la méthode et de continuer à développer la structure hybride.

Avez-vous testé vos algorithmes avec vos partenaires ?

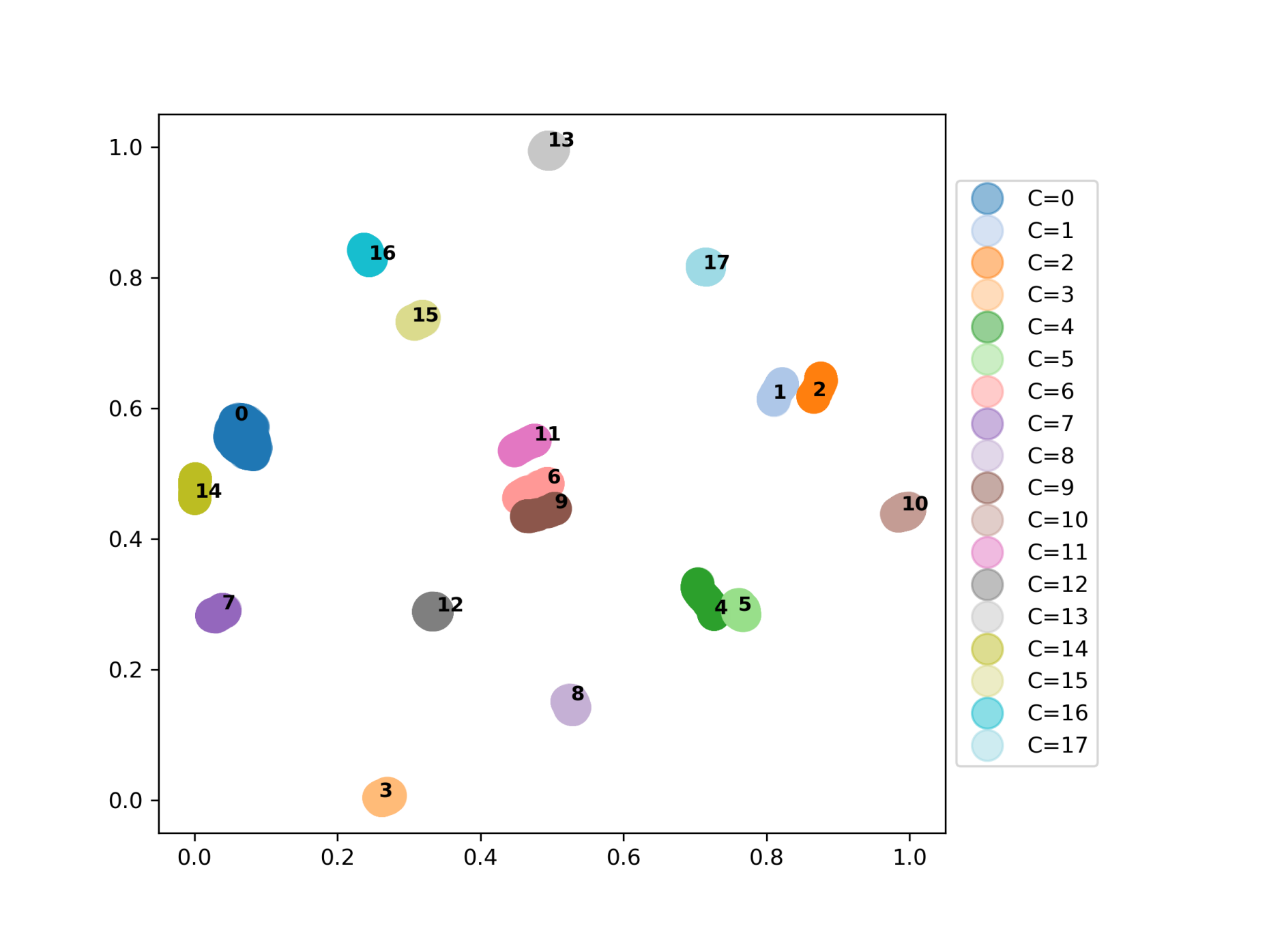

Nous avons testé nos algorithmes à la fois avec WinGD et avec les jeux de données de la NASA. Ces tests ont montré que nous détectons les erreurs plus précisément que les méthodes standard. De plus, nous pouvons faire la distinction entre différents types d'erreurs (voir image). WinGD prévoit d'implémenter notre solution dans la prochaine version de son logiciel de diagnostic et de dépannage.

Actuellement, nous continuons à développer notre approche hybride du diagnostic vers la prévision. C'est ce que je présenterai lors de la Smart Maintenance Conference à l'ETH Zurich le 3 septembre.

? propos de la Smart Maintenance Conference.

Le professeur Olga Fink organise cette conférence pour la troisième fois. Nous souhaitons encourager les échanges entre l'économie et la science. Les exposés seront présentés par des représentants d'entreprises renommées ainsi que par des experts de l'enseignement supérieur. Nous nous réjouissons de rencontrer les acteurs clés de la recherche et de l'économie et de discuter avec eux des défis et des développements dans le domaine de la maintenance prédictive.

Contact / Liens :

page externeConférence sur la maintenance intelligente 2019

Prof. Olga Fink , Groupe des systèmes intelligents de maintenance de l'ETH

?tes-vous intéressé par d'autres "News for" passionnantes ?

Des histoires d'"Industry" ?

page externeAbonnez-vous à notre newsletter

page externeSuivez-nous sur LinkedIn

Vous cherchez des partenaires de recherche à l'ETH Zurich ?

Contacter Relations avec l'industrie de l'ETH.