Un c?ur de réacteur imprimé en 3D rend la production de carburant solaire plus efficace

Gr?ce à une nouvelle technique d'impression 3D, les chercheurs de l'ETH Zurich peuvent fabriquer des structures céramiques complexes pour le réacteur solaire. Les premiers tests le montrent : Cela permet d'augmenter considérablement le rendement du carburant solaire.

En bref

- Des chercheurs ont mis au point une technique d'impression 3D pour fabriquer des structures céramiques aux géométries hiérarchisées pour le réacteur solaire.

- Les nouveaux designs étagés transportent le rayonnement plus efficacement que les designs précédents : ils peuvent produire deux fois plus de carburant solaire avec le même rayonnement solaire concentré.

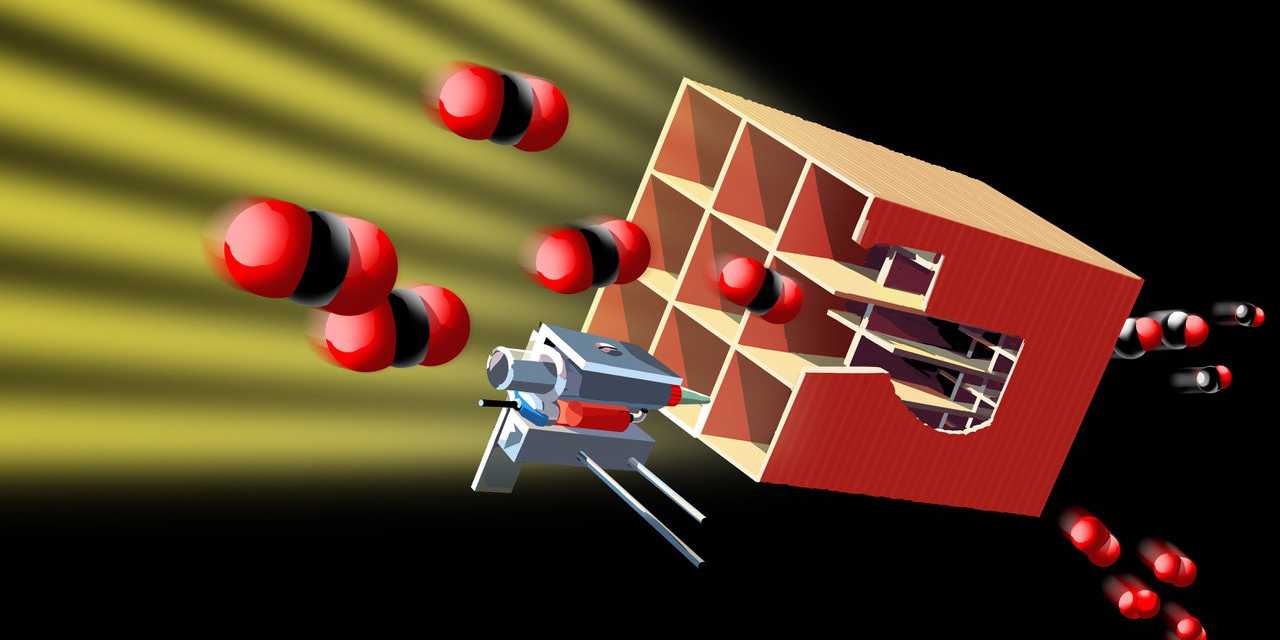

- Le réacteur solaire utilise l'eau et le CO2 de l'air et la lumière du soleil comme source d'énergie pour produire des carburants liquides neutres en carbone, par exemple le kérosène solaire pour l'aviation.

Ces dernières années, des ingénieurs de l'ETH Zurich ont développé une technologie permettant de produire des carburants liquides à partir de la lumière du soleil et de l'air. En 2019, ils ont démontré pour la première fois l'ensemble du processus dans des conditions réelles au c?ur de Zurich, sur le toit du laboratoire de machines de l'ETH. De tels carburants solaires synthétiques sont neutres en CO2-neutre, car ils produisent autant de CO2 que celui qui a été extrait de l'air pour leur fabrication. Les spin-offs Climeworks et Synhelion de l'ETH sont déjà en train de développer et de commercialiser cette technologie.

La pièce ma?tresse du processus de fabrication est un réacteur solaire sur lequel est dirigé le rayonnement solaire concentré à l'aide d'un miroir parabolique et qui est ainsi chauffé à une température pouvant atteindre 1500 degrés Celsius. Dans ce réacteur, qui contient une structure poreuse en oxyde de cérium, se déroule une réaction thermochimique cyclique visant à décomposer l'eau et le CO2,qui a été préalablement séparé de l'air. Il en résulte du syngaz, un mélange d'hydrogène et de monoxyde de carbone, qui peut être transformé en carburant liquide à base d'hydrocarbures, comme le kérosène (essence d'aviation) utilisé par les avions.

Jusqu'à présent, les chercheurs utilisaient pour cela une structure à porosité uniforme. Mais cela présente un inconvénient : le rayonnement solaire incident s'affaiblit de manière exponentielle en pénétrant à l'intérieur du réacteur. De ce fait, les températures à l'intérieur ne sont pas aussi élevées, ce qui limite la puissance du réacteur solaire.

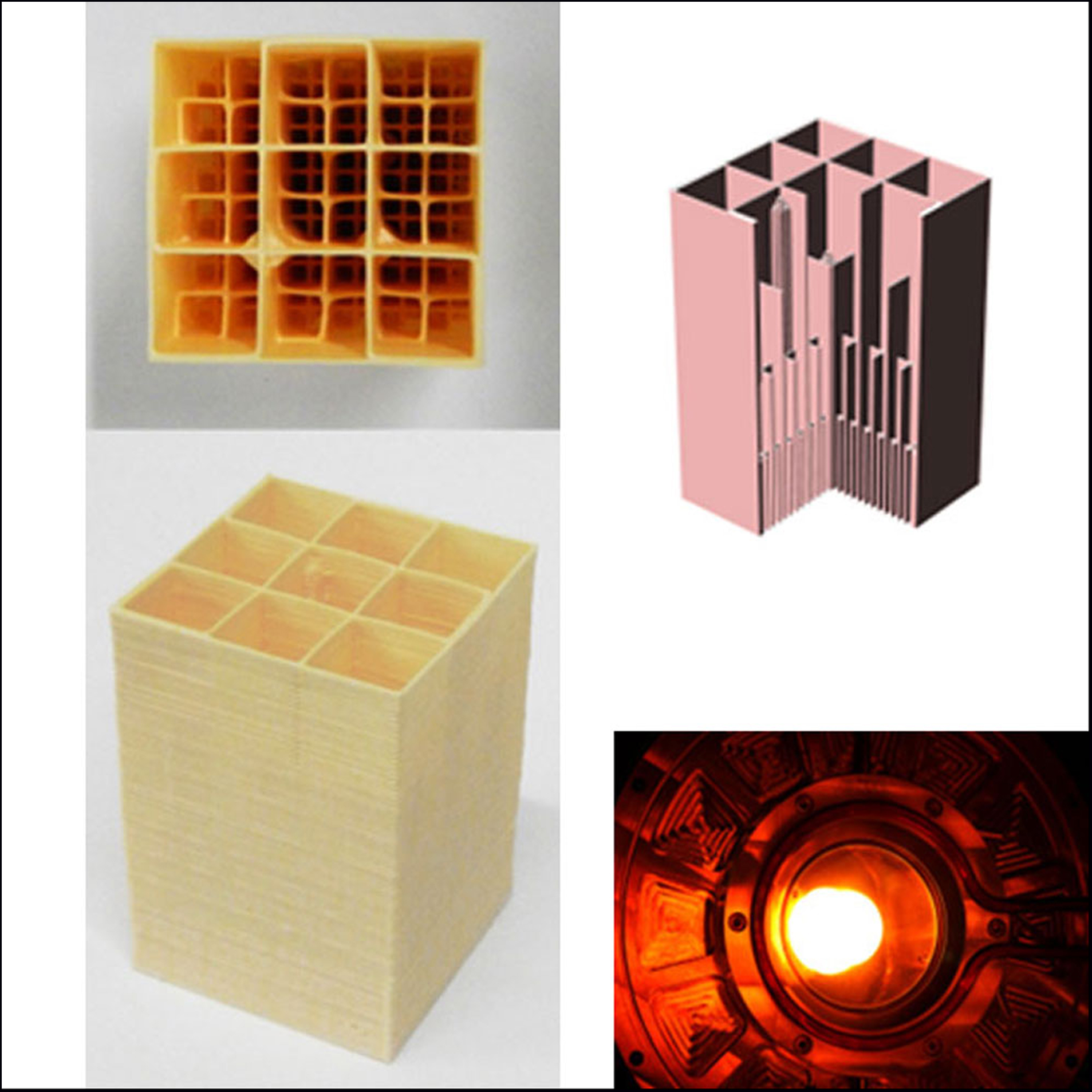

Aujourd'hui, des chercheurs du groupe d'André Studart, professeur à l'ETH pour les matériaux complexes, et du groupe d'Aldo Steinfeld, professeur à l'ETH pour les énergies renouvelables, ont développé une nouvelle méthode d'impression 3D. Ils peuvent ainsi créer des structures céramiques avec des géométries de pores complexes, qui permettent un transport plus efficace du rayonnement solaire vers l'intérieur du réacteur. Ce projet de recherche est soutenu par l'office fédéral de l'énergie.

Les structures hiérarchisées avec des canaux et des pores, dont les surfaces exposées au soleil sont plus ouvertes et qui deviennent plus denses vers l'arrière du réacteur, se sont révélées particulièrement efficaces. Cette disposition permet d'absorber le rayonnement solaire concentré sur l'ensemble du volume. Ainsi, l'ensemble de la structure poreuse atteint également la température de réaction de 1500 degrés et contribue à la production de carburant. Les chercheurs ont fabriqué les structures à l'aide d'une technique d'impression 3D basée sur l'extrusion. Ils ont utilisé une nouvelle p?te développée à cet effet comme encre imprimable. Celle-ci possède des propriétés qui la rendent particulièrement adaptée à cette méthode de fabrication : elle est peu visqueuse et contient une forte concentration de particules d'oxyde de cérium afin de maximiser la quantité de matériau réactif.

Premiers tests réussis

Les chercheurs ont enfin étudié l'interaction complexe entre la transmission de la chaleur rayonnante et la réaction thermochimique. Ils ont ainsi pu montrer que leurs nouvelles structures céramiques hiérarchiques permettent de produire deux fois plus de carburant que les structures uniformes utilisées jusqu'à présent, pour un même rayonnement solaire concentré, d'une intensité équivalente à celle de 1000 soleils. La technologie d'impression 3D des structures céramiques est déjà brevetée, Synhelion a acquis la licence auprès de l'ETH Zurich. "Cette technologie a le potentiel d'augmenter considérablement l'efficacité énergétique du réacteur solaire et donc d'améliorer considérablement la rentabilité des carburants d'aviation durables", souligne Aldo Steinfeld.

Référence bibliographique

Sas Brunser S, Bargardi F, Libanori R, Kaufmann N, Braun H, Steinfeld A, Studart A. Solar-driven redox splitting of CO2 using 3D-printed hierarchically channeled ceria structures, Advanced Materials Interfaces, 2300452, 2023. DOI : page externe10.1002/admi.202300452