Du silicium étonnamment malléable

Des chercheurs de l'ETH Zurich et de l'Empa ont montré qu'il est possible de fabriquer à partir du silicium des objets minuscules nettement plus solides et déformables que ce que l'on pensait jusqu'à présent. Cela permet par exemple de rendre les capteurs des téléphones portables plus petits et plus robustes.

Depuis l'invention, il y a soixante ans, du transistor Mosfet, basé sur le semi-conducteur silicium, cet élément chimique est devenu incontournable dans notre vie moderne. Il a permis le triomphe de l'ordinateur, et le Mosfet est désormais le dispositif le plus fabriqué de l'histoire. Le silicium est facilement disponible, bon marché et possède des propriétés électriques idéales, mais il présente aussi un inconvénient important : il est très fragile et se casse donc facilement. Cela peut poser problème si l'on veut fabriquer des microsystèmes, c'est-à-dire des appareils mécaniques de quelques micromètres seulement, à partir du silicium, comme par exemple les capteurs d'accélération des téléphones portables modernes.

A l'ETH Zurich, une équipe dirigée par Jeffrey Wheeler, Senior Scientist au Laboratoire de nanométallurgie, et des collègues du Laboratoire de mécanique des matériaux et des nanostructures de l'Empa ont montré que, dans certaines conditions, le silicium peut être beaucoup plus résistant et déformable qu'on ne le pensait jusqu'à présent. Leurs résultats ont été publiés récemment dans la revue spécialisée Nature Communications.

Dix ans de travail acharné

"C'est le résultat d'un travail assidu de dix ans", explique Wheeler qui, avant sa carrière à l'ETH, faisait de la recherche à l'Empa à Thoune. Pour comprendre comment les plus petites structures en silicium peuvent se déformer, il a examiné de plus près, dans le cadre d'un projet du FNS, une méthode de fabrication très répandue : le faisceau d'ions concentrés. Un tel faisceau de particules chargées peut fraiser très efficacement des formes souhaitées dans une plaquette de silicium, mais il laisse aussi des traces évidentes sous forme de dommages et de défauts de surface qui font que le matériau se casse plus facilement.

Lithographie avec nettoyage final

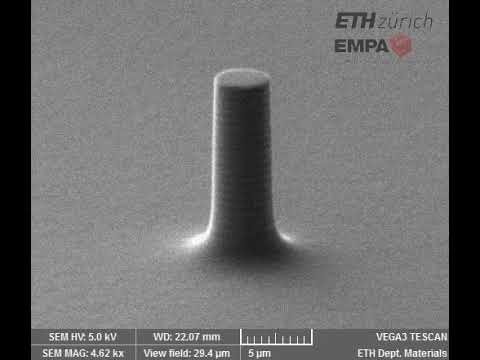

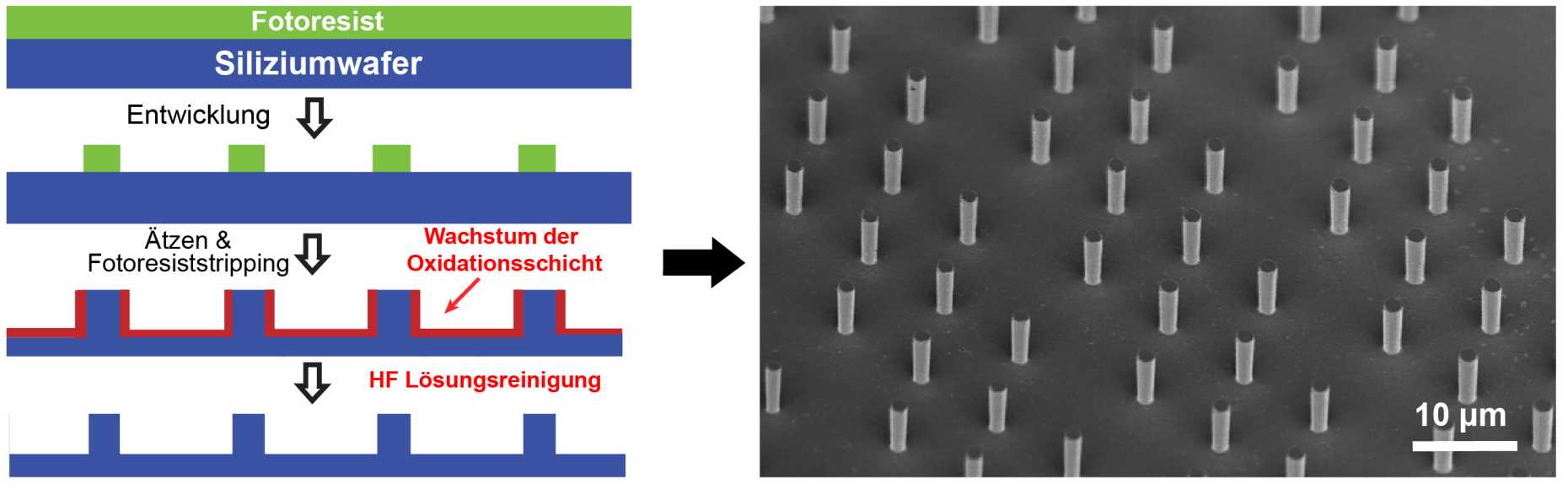

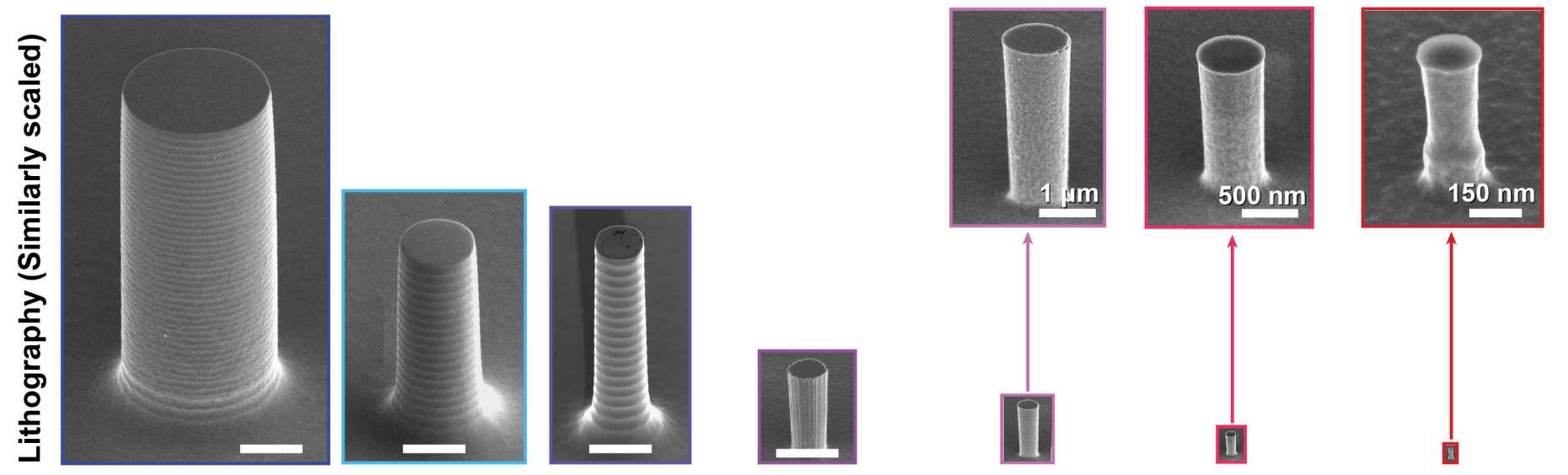

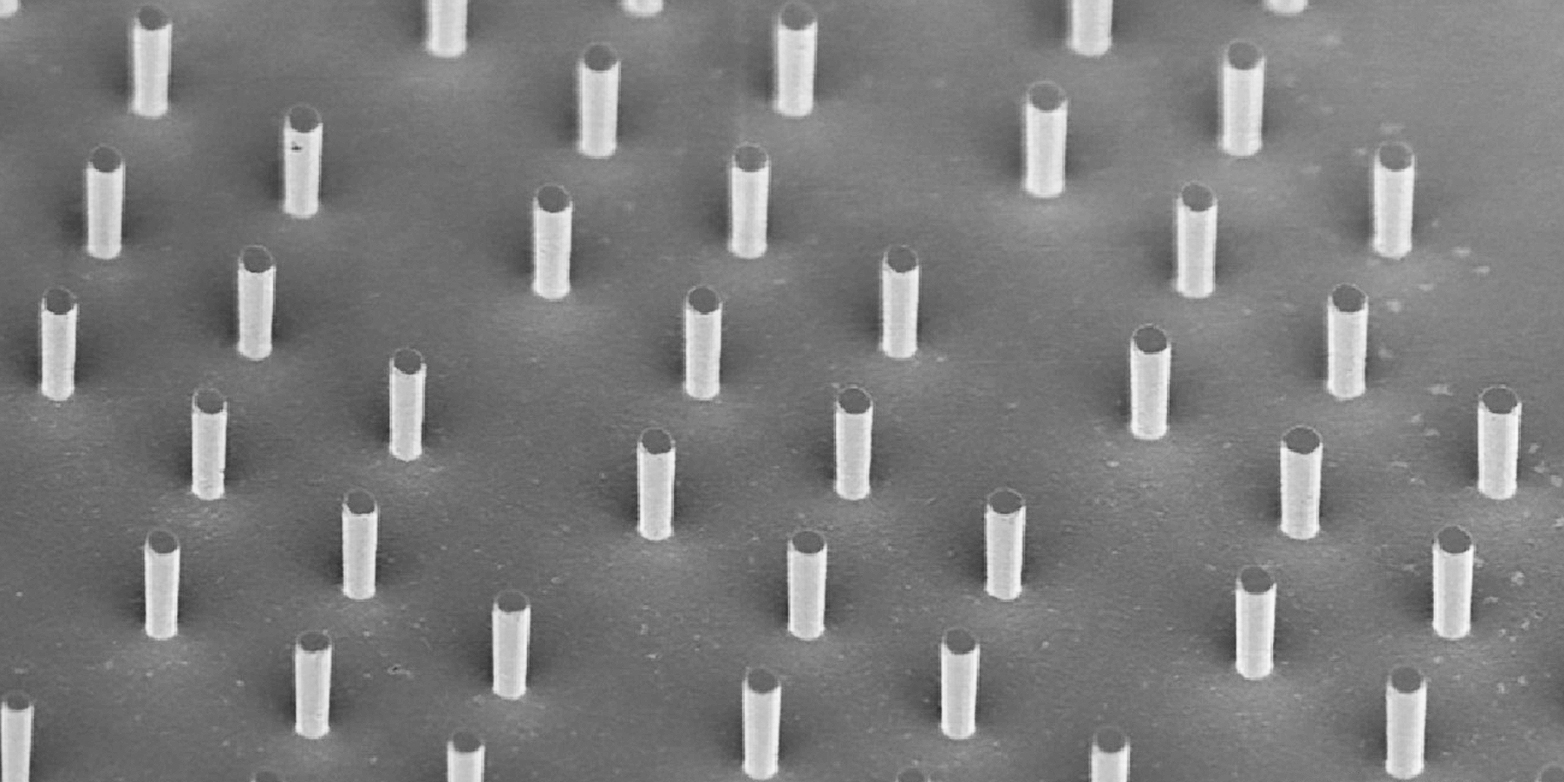

Wheeler et ses collaborateurs ont eu l'idée d'essayer une forme spéciale de lithographie comme alternative à la méthode du faisceau d'ions. "Nous avons d'abord fabriqué les structures souhaitées - dans notre cas, de minuscules colonnes - en utilisant un plasma de gaz pour graver le matériau non recouvert d'un masque sur une surface de silicium", explique Ming Chen, un ancien doctorant du groupe de travail de Wheeler. Dans une étape ultérieure, la surface des colonnes, dont certaines font moins de 100 nanomètres de large, est d'abord oxydée, puis nettoyée en éliminant complètement la couche d'oxyde avec un acide fort.

Chen a ensuite étudié la résistance et la déformabilité plastique de colonnes de silicium de différentes largeurs à l'aide d'un microscope électronique et a comparé les deux méthodes de fabrication. Pour ce faire, il a enfoncé un minuscule poin?on en diamant dans les colonnes et a observé leur comportement de déformation au microscope électronique.

Des résultats frappants

Les résultats ont été frappants : les colonnes fraisées à l'aide d'un faisceau d'ions s'effondraient déjà lorsque leur largeur était inférieure à un demi-micromètre. En revanche, les colonnes fabriquées par lithographie n'ont commencé à se fissurer que sur des largeurs supérieures à quatre micromètres, mais les exemplaires plus minces ont largement résisté à la contrainte. "Ces colonnes de silicium lithographique sont encore déformables même à des dimensions dix fois plus grandes que celles que nous avons pu observer avec du silicium fraisé au plasma dans la même direction cristalline - et ce avec une résistance deux fois plus grande !", résume Wheeler en présentant les résultats de ses expériences.

La résistance des colonnes obtenues par lithographie a même atteint des valeurs que l'on n'attendrait en fait que théoriquement, c'est-à-dire pour des cristaux idéaux. Le point fort, selon Wheeler, réside dans la pureté absolue des surfaces des colonnes, obtenue gr?ce au nettoyage final. Il reste ainsi beaucoup moins de défauts de surface qui pourraient être à l'origine d'une rupture dans le matériau. Avec l'aide d'Alla Sologubenko, chercheuse au centre de microscopie ScopeM de l'ETH, les chercheurs ont également pu observer, gr?ce à cette déformabilité supplémentaire, une modification frappante des mécanismes de déformation aux petites dimensions. Cela a permis de mettre en lumière de nouveaux détails sur la déformation du silicium.

Applications dans Téléphones portables

Les résultats des chercheurs de l'ETH pourraient avoir un impact direct sur la fabrication de microsystèmes en silicium, estime Wheeler : "Les gyroscopes utilisés dans les téléphones portables, qui détectent les rotations de l'appareil, pourraient ainsi devenir encore plus petits et plus robustes", ce qui ne devrait pas être trop difficile à réaliser puisque l'industrie utilise déjà la méthode combinée de gravure et de nettoyage étudiée par Wheeler et ses collègues.

Celle-ci devrait également être applicable à d'autres matériaux présentant une structure cristalline similaire à celle du silicium, supposent les chercheurs. En outre, un silicium plus élastique permettrait également d'améliorer encore ses propriétés électriques pour certaines applications. En effet, une forte tension du semi-conducteur permet d'augmenter la mobilité de ses électrons, ce qui permet par exemple d'obtenir des temps de commutation plus courts. Alors qu'il fallait jusqu'à présent fabriquer des nanofils, on pourrait désormais y parvenir directement avec des structures intégrées dans la puce semi-conductrice.

Référence bibliographique

Chen M, Peth? L, Sologubenko AS. et al. Achieving micron-scale plasticity and theoretical strength in Silicon. Nat Commun 11, 2681 (2020). page externehttps://doi.org/10.1038/s41467-020-16384-5