David ridotto a dimensioni millimetriche

I ricercatori di Zurigo hanno stampato il David di Michelangelo in miniatura metallica. Questo dimostra il potenziale di uno speciale processo di stampa 3D sviluppato presso l'ETH.

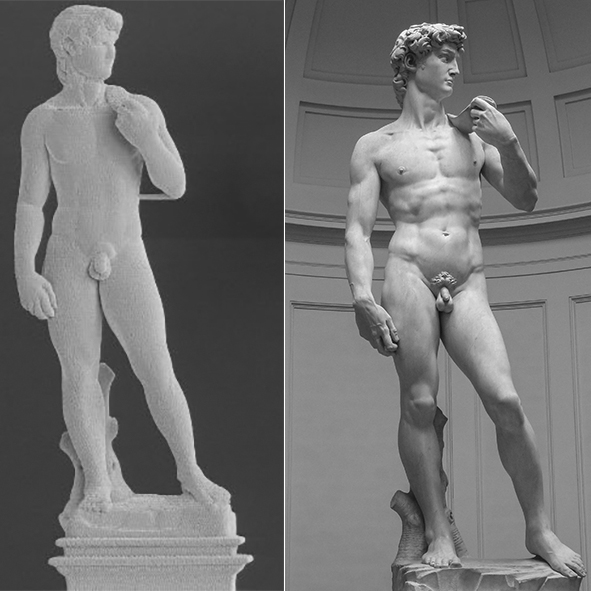

Eccolo sul suo piedistallo: il David di Michelangelo. La scultura è famosa in tutto il mondo, quasi tutti i bambini la conoscono. Ma questo David, compreso il suo piedistallo, è alto solo un millimetro e non è fatto di marmo come l'originale, che è alto più di cinque metri, ma di rame puro.

La miniatura è stata creata con la stampa 3D da Giorgio Ercolano dell'azienda Exaddon, uno spin-off dell'ETH Cytosurge, insieme al team del professore Tomaso Zambelli del Laboratorio di Biosensoristica e Bioelettronica dell'ETH. Zambelli e il suo team hanno sviluppato il processo di stampa 3D utilizzato qualche anno fa. Esso consente di produrre strutture metalliche su scala nanometrica e micrometrica.

Il componente centrale del processo è una micropipetta accoppiata a una molla a balestra (cantilever), che consente di osservare la forza con cui la punta della pipetta tocca il substrato. Ciò consente ai ricercatori di depositare elettrochimicamente metalli in soluzione su una piastra di base conduttiva con elevata precisione. Grazie alla misurazione ottica della forza, possono costruire minuscole strutture metalliche strato per strato in un unico processo automatizzato. L'azienda Exaddon ha ripreso il processo di stampa di micrometalli, migliorandolo e, in particolare, accelerandolo.

Geometrie complicate stampabili

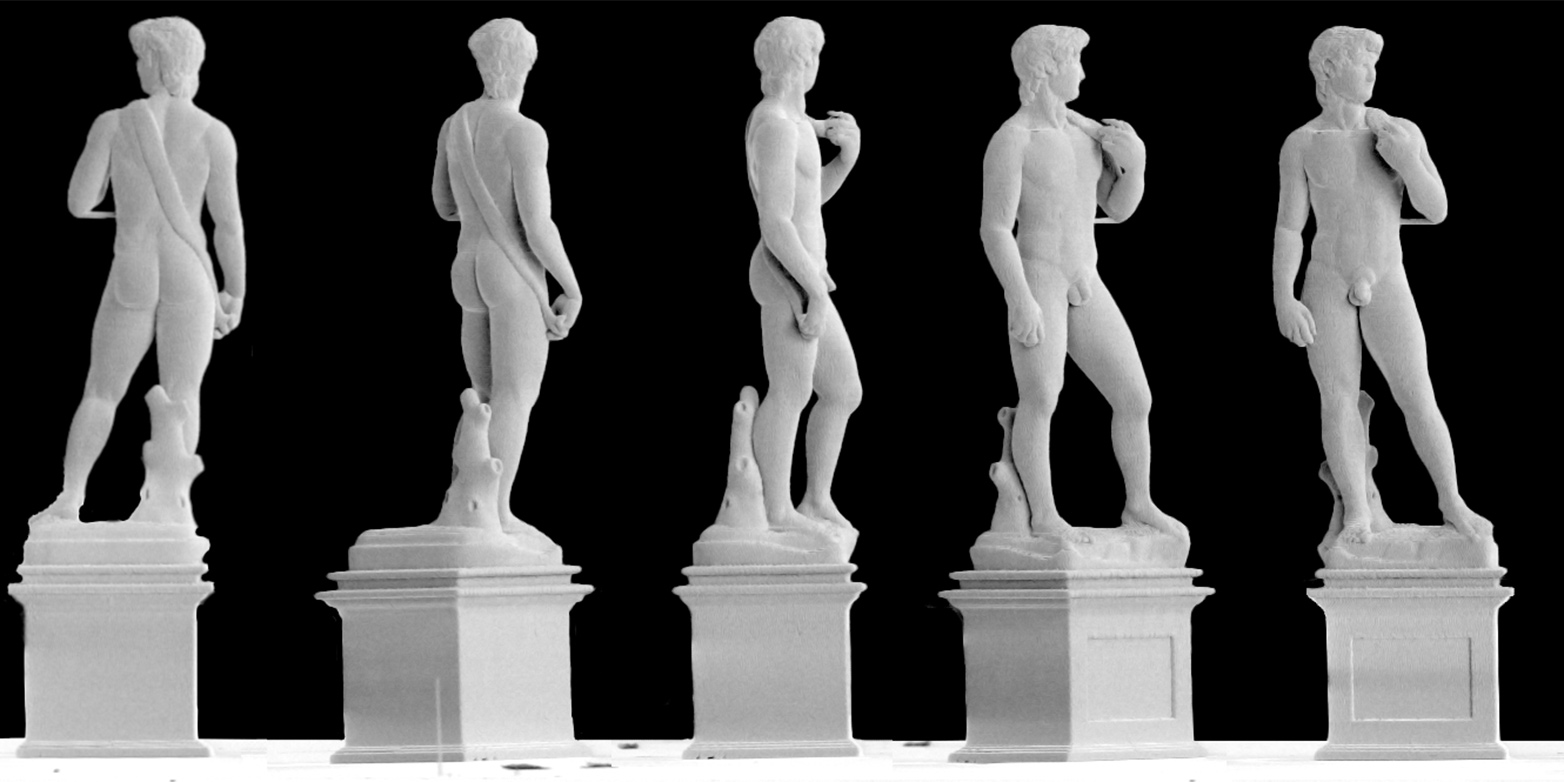

Per dimostrare il potenziale della tecnologia, Ercolano ha stampato il micro-David. Finora erano state stampate soprattutto piccole colonne o spirali. "Tuttavia, il processo consente di stampare anche strutture e geometrie complesse", spiega Ercolano. La scultura è stata stampata in un unico passaggio, senza una struttura di supporto o un modello. Inoltre, i ricercatori non hanno dovuto cuocere o indurire la statuetta dopo la fabbricazione. Ercolano e i suoi colleghi hanno appena presentato i risultati sulla rivista scientifica Micromachines.

I dati per la scultura David, che controlla la stampante, sono liberamente disponibili su Internet. "Avrei potuto stampare anche la stanza in cui è esposta la statua, perché il set di dati comprende anche questo", sorride Ercolano. Per creare il David senza la sala espositiva, ha quindi dovuto ripulire il set di dati.

La risoluzione fissa un limite inferiore

Ercolano ha stampato David in due dimensioni: in primo luogo come una scultura di un millimetro di grandezza e una che è dieci volte più piccola. "La figura più piccola è alta solo quanto la base di quella più grande", spiega il ricercatore. Tuttavia, ci sono dei limiti alla risoluzione di strutture così piccole. La stampa di micro-oggetti metallici parte da un micrometro. La gamma principale per la stampa di micro-oggetti più complessi e dettagliati è compresa tra 100 micrometri e un millimetro. Il modello di un millimetro e quello 10 volte più piccolo sono anche molto diversi in termini di tempo: il dispositivo ha richiesto 30 ore per produrre il David "grande" e 20 minuti per la versione più piccola.

In teoria, con questo sistema di stampa è possibile produrre oggetti di dimensioni fino a cinque millimetri. Tuttavia, la cartuccia di stampa contiene solo un microlitro di "inchiostro", che è appena sufficiente per produrre i David più grandi. Tuttavia, con un solo riempimento è possibile stampare centinaia o migliaia di piccoli oggetti, il che corrisponde alla forza del processo di stampa.

Un principio che funziona

Anche Tomaso Zambelli è molto soddisfatto del risultato. "Siamo felici che una tecnologia del nostro laboratorio di ricerca abbia trovato la sua strada nella pratica", afferma l'ETH. "Il fatto che un gruppo indipendente sia stato in grado di adottare e persino migliorare il nostro processo di stampa 3D dimostra che funziona davvero", afferma.

L'industria elettronica è principalmente interessata a questo processo di stampa. Il metodo può essere utilizzato, ad esempio, per interconnettere i chip dei computer o riparare la microelettronica con precisione millimetrica. Sebbene sia possibile stampare anche altri metalli, come il platino, l'oro, il nichel o l'argento, il rame è il materiale più richiesto dai clienti. "Nove richieste su dieci riguardano il rame", afferma Ercolano.

Questo progetto è stato sostenuto da Innosuisse, l'Agenzia svizzera per la promozione dell'innovazione.

Letteratura di riferimento

Ercolano G, van Nisselroy C, Merle T, V?r?s J, Momotenko D, Koelmans WW, Zambelli T. Produzione additiva di strutture metalliche da sub-micron a sub-mm con cantilever AFM cavi. pagina esternaMicromacchine 2020, 11(1), 6; pagina esternahttps://doi.org/10.3390/mi11010006 (registrazione DOI), accesso libero - 18 dic 2019.