Auf Millimetergrösse geschrumpfter David

Zürcher Forscher druckten Michelangelos David als metallene Miniatur. Damit zeigen sie das Potenzial eines speziellen 3D-Druck?verfahrens, das an der ETH entwickelt wurde.

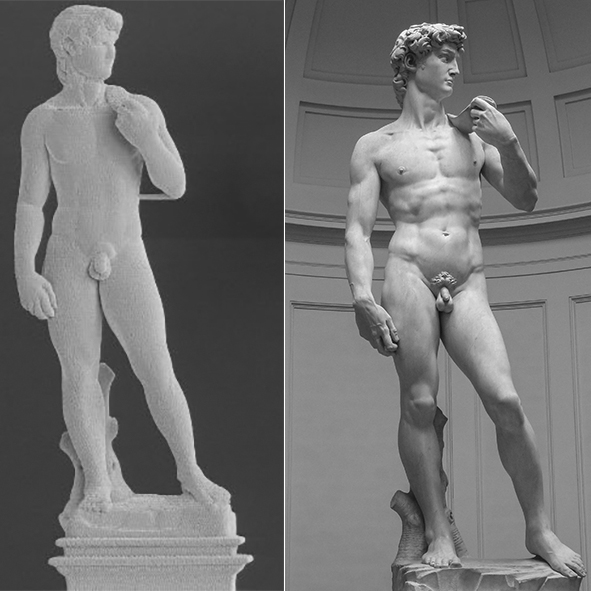

Da steht er auf seinem Sockel: David von Michelangelo. Weltberühmt ist die Skulptur, fast jedes Kind kennt sie. Doch dieser David ist samt Sockel nur ein Millimeter gross und besteht nicht aus Marmor wie das über fünf Meter grosse Original, sondern aus reinem Kupfer.

Geschaffen wurde die Miniatur mittels 3D-Druck von Giorgio Ercolano von der Firma Exaddon, einer Ausgliederung des ETH-Spin-offs Cytosurge, zusammen mit dem Team von ETH-Professor Tomaso Zambelli vom Labor für Biosensorik und Bioelektronik. Zambelli und sein Team entwickelten das genutzte 3D-Druckverfahren vor wenigen Jahren. Es ist damit m?glich, Metallstrukturen im Nano- und Mikrometermassstab herzustellen.

Zentraler Bestandteil des Verfahrens ist eine Mikropipette, die an eine Blattfeder (Cantilever) gekoppelt ist, wobei die Kraft beobachtet wird, mit welcher die Spitze der Pipette das Substrat berührt. Damit k?nnen die Forscher hochpr?zise in L?sung befindliche Metalle auf einer leitenden Grundplatte elektrochemisch abscheiden. Schicht für Schicht k?nnen sie so, dank der optischen Kraftmessung automatisiert, in einem Arbeitsgang winzige Metallstrukturen aufbauen. Die Firma Exaddon hat das Mikrometall-Druckverfahren übernommen und verbessert, insbesondere beschleunigt.

Komplizierte Geometrien druckbar

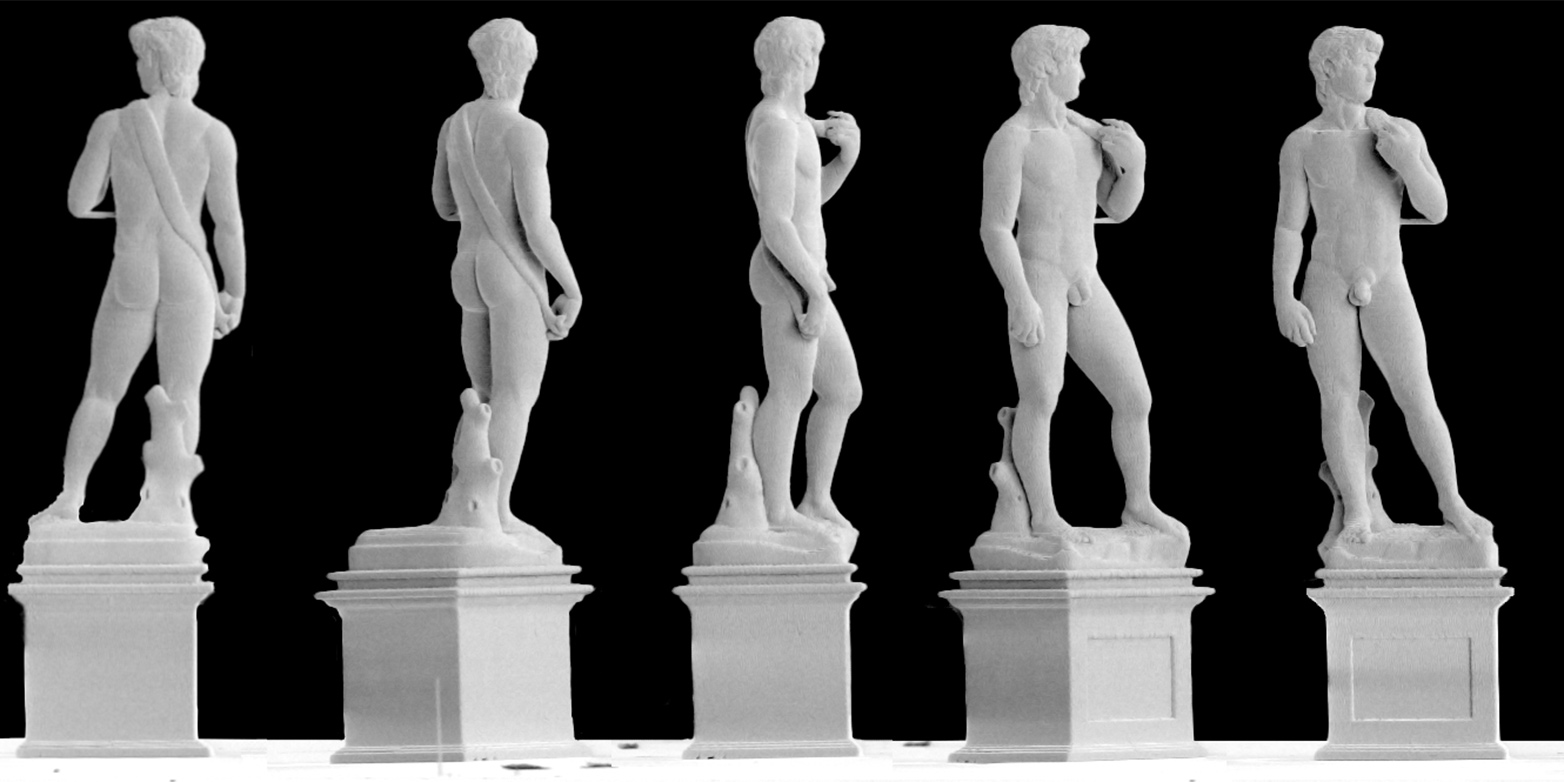

Um das Potenzial der Technologie aufzuzeigen, druckte Ercolano nun den Mikro-David. Bislang h?tten sie vor allem winzige S?ulen oder Spiralen gedruckt. ?Das Verfahren erlaubt aber, auch beliebige komplexe Strukturen und Geometrien zu drucken?, sagt Ercolano. Die Skulptur wurde in einem einzigen Durchgang, ohne Stützstruktur oder Schablone, gedruckt. Auch mussten die Forscher das Figürchen nach der Fabrikation weder brennen noch h?rten. Die Resultate pr?sentierten Ercolano und Kollegen soeben in der Fachzeitschrift Micromachines.

Die Daten der Davidskulptur, die den Drucker steuern, sind frei im Internet verfügbar. ?Ich h?tte sogar den Raum mitdrucken k?nnen, in dem die Statue ausgestellt ist, denn der Datensatz umfasst auch diesen?, schmunzelt Ercolano. Um David ohne Ausstellungsraum herzustellen, habe er deshalb den Datensatz bereinigen müssen.

Aufl?sung setzt untere Grenze

Ercolano druckte David in zwei Gr?ssen: prim?r als Skulptur von einem Millimeter Gr?sse und eine, die zehnmal kleiner ist. ?Die kleinere Figur ist nur so hoch wie der Sockel der gr?sseren?, sagt der Forscher. Mit der Aufl?sung stosse man aber bei solch kleinen Strukturen an Grenzen. Das Drucken von metallischen Mikroobjekten beginnt bei einem Mikrometer. Der Hauptbereich für den Druck von komplexeren und detailreichen Mikroobjekten liegt zwischen 100 Mikrometer und einem Millimeter. Auch zeitlich liegen Welten zwischen dem ein Millimeter grossen und dem 10mal kleineren Modell: Um den ?grossen? David zu erzeugen, brauchte das Ger?t 30 Stunden, für die kleinere Ausgabe 20 Minuten.

Theoretisch lassen sich bis zu fünf Millimeter grosse Objekte mit diesem Drucksystem fabrizieren. Allerdings fasst die Druckpatrone nur einen Mikroliter ?Tinte?, was gerade für die Herstellung des gr?sseren Davids reicht. Mit einer Füllung k?nnen allerdings hunderte bis tausende von winzigen Objekten gedruckt werden, was der St?rke des Druckverfahrens entspricht.

Funktionierendes Prinzip

Sehr zufrieden mit dem Resultat ist auch Tomaso Zambelli. ?Es freut uns, dass eine Technologie aus unserem Forschungslabor den Weg in die Praxis gefunden hat?, sagt der ETH-Professor. ?Die Tatsache, dass eine unabh?ngige Gruppe unser 3D-Druckverfahren übernehmen und gar verbessern konnte zeigt, dass es wirklich funktioniert?, sagt er.

Interessiert an diesem Druckverfahren ist in erster Linie die Elektronikbranche. Mit der Methode k?nnen beispielsweise Computerchips miteinander verbunden oder Mikroelektronik punktgenau repariert werden. Obwohl sich auch andere Metalle drucken lassen, wie Platin, Gold, Nickel oder Silber, fragen Kunden Kupfer am st?rksten nach. ?Neun von zehn Anfragen betreffen Kupfer?, sagt Ercolano.

Dieses Projekt wurde unterstützt von Innosuisse, der schweizerischen Agentur für Innovationsf?rderung.

Literaturhinweis

Ercolano G, van Nisselroy C, Merle T, V?r?s J, Momotenko D, Koelmans WW, Zambelli T. Additive manufacturing of sub-micron to sub-mm metal structures with hollow AFM cantilevers. externe SeiteMicromachinescall_made 2020, 11(1), 6; externe Seitehttps://doi.org/10.3390/mi11010006call_made (registering DOI), open access - 18 Dec 2019.