Une construction de toit innovante passe le test pratique

Gr?ce à des méthodes numériques inédites de planification et de fabrication, des scientifiques de l'ETH Zurich ont construit un prototype de toit en béton ultra-mince et incurvé. L'année prochaine, cette méthode devrait être utilisée pour la première fois sur un b?timent réel.

Des scientifiques de l'ETH Zurich ont utilisé des méthodes de conception et de fabrication inédites pour construire un prototype de toit en béton ultra-mince et fortement ondulé. Le toit fait partie d'une unité d'habitation innovante appelée HiLo, qui doit être construite l'année prochaine sur le b?timent de recherche NEST de l'Empa et de l'Eawag à Dübendorf. Une fois achevée, des chercheurs invités de l'Empa y vivront et y travailleront. Les scientifiques réunis autour de Philippe Block, professeur d'architecture et de structure porteuse, et d'Arno Schlüter, professeur d'architecture et de systèmes de construction, veulent y tester de nouvelles méthodes de construction légère et les combiner avec des systèmes de construction intelligents et adaptatifs.

Le toit en coque autoportant et à double courbure se compose de plusieurs couches. Les serpentins de chauffage et de refroidissement ainsi qu'une couche d'isolation sont placés sur la couche de béton intérieure. Vers l'extérieur, le toit est fermé par une autre couche de béton sur laquelle sont placées des cellules solaires en couches minces. Gr?ce à cette technologie et à une fa?ade solaire adaptative, l'unité d'habitation devrait un jour générer plus d'énergie qu'elle n'en consomme.

Testé à l'échelle 1:1

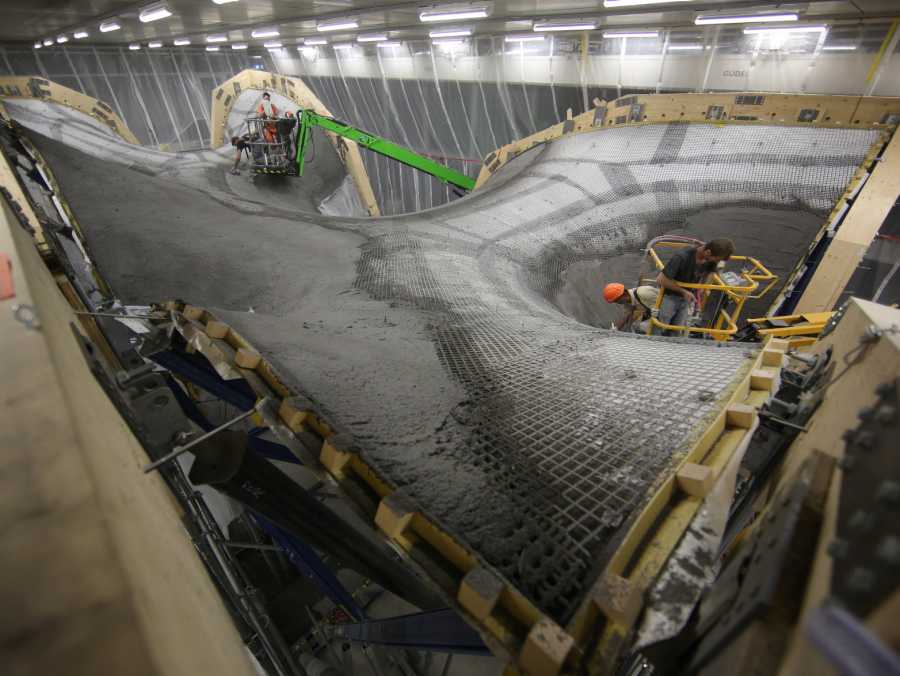

La méthode de construction du toit a été développée par les chercheurs du Block Research Group, sous la direction du professeur Block et du Dr Tom Van Mele, en collaboration avec le bureau d'architectes supermanoeuvre, et a été testée sur un prototype à l'échelle 1:1. Le prototype, qui a déjà été démonté pour faire place à de futures expériences, mesurait sept mètres et demi de haut et avait une superficie de 162 mètres carrés. L'épaisseur du béton variait de 3 centimètres sur les bords du toit à 12 centimètres sur les surfaces d'appui.

Au lieu d'utiliser des coffrages traditionnels en bois ou en plastique, les chercheurs ont misé sur un filet en c?ble d'acier tendu dans une structure d'échafaudage. Sur ce filet vient se poser un textile en polymère qui sert de coffrage au béton. Ainsi, les scientifiques peuvent non seulement économiser massivement des matériaux de construction, mais aussi fournir des solutions pour la fabrication économique de formes de design entièrement nouvelles. Un autre avantage de cette méthode est que la surface en dessous reste libre pendant le bétonnage du toit et que les travaux de construction à l'intérieur du b?timent peuvent ainsi avoir lieu en même temps.

Des algorithmes calculent la forme exacte

Le réseau de c?bles métalliques est con?u de manière à prendre la forme souhaitée sous le poids du béton mouillé. Il y parvient gr?ce à une méthode de calcul que Block et son groupe ont développée dans le cadre du P?le de recherche national "Fabrication numérique". Les algorithmes veillent à ce que les forces se répartissent correctement dans chaque c?ble d'acier et que le toit prenne exactement la forme prédéfinie. "Si nous calculons correctement la géométrie, nous obtenons la stabilité en premier lieu à partir de la géométrie et non du matériau de construction", explique Philippe Block. Le réseau de c?bles ne pèse que 500 kilogrammes, le textile 300 kilogrammes. Il ne s'agit donc que de 800 kilos de matériaux au total, qui supportent 20 tonnes de béton mouillé.

La construction du toit n'aurait pas été envisageable sans l'aide des techniques informatiques et de fabrication les plus modernes. Les robots de construction n'ont néanmoins pas été utilisés, les scientifiques ont préféré miser sur la précision et le savoir-faire des artisans. Les spécialistes des entreprises Bürgin Creations et Marti ont projeté le béton à l'aide d'une méthode spécialement développée à cet effet. Ils ont d? veiller à ce que le textile puisse résister à la pression à tout moment. En collaboration avec Holcim Suisse, les scientifiques ont défini le bon mélange de béton, qui devait être suffisamment liquide pour être projeté et suffisamment visqueux pour adhérer également aux endroits verticaux.

Prouvé que cela fonctionne

Les scientifiques réunis autour de Block au Robotic Fabrication Lab de l'ETH Zurich ont construit le prototype en six mois. Il représente une étape importante pour le projet. "Nous avons prouvé qu'il est possible de construire un système de coffrage léger et flexible pour le béton et qu'il est possible de réaliser des structures complexes en béton sans utiliser beaucoup de matériaux. En étroite collaboration avec les entreprises, nous avons pu démontrer que notre système fonctionnerait également sur le chantier NEST", explique Block.

Quatre années se sont écoulées entre le lancement du projet et le prototype final. Et ce, notamment parce que Philippe Block souhaitait associer étroitement les nombreux partenaires industriels au développement du prototype. L'année prochaine, Philippe Block veut reconstruire le toit en huit à dix semaines sur le b?timent NEST. Les différents composants de la construction du toit peuvent être réutilisés autant de fois que nécessaire. Le réseau de c?bles métalliques peut être démonté en quelques pièces qui peuvent être assemblées et suspendues à nouveau en peu de temps.

Produire de l'énergie pour les voisins

L'unité HiLo séduit non seulement par la construction exceptionnelle de son toit, mais aussi par un nouveau système de plancher en construction légère et une technique de b?timent au bilan énergétique positif. Dans le b?timent NEST, l'énergie est échangée entre les différentes unités. L'unité HiLo est tenue de produire plus d'énergie qu'elle n'en consomme. En compensation, HiLo peut utiliser la chaleur résiduelle des autres unités du b?timent ainsi que des b?timents du réseau de district du NEST. C'est là qu'intervient le travail du professeur Arno Schlüter de l'ETH. Le professeur d'architecture et de systèmes de construction développera pour HiLo un système de construction doté de capteurs qui utilise la chaleur à basse température pour créer un climat intérieur agréable. Pour ce faire, il utilise les éléments de la structure porteuse, y compris le toit, qui sont activés thermiquement.