La quatrième dimension dans la technique de fabrication

Les scientifiques parlent d'impression 4D. Ils entendent par là la fabrication simple d'objets qui peuvent se modifier en fonction du temps. Des chercheurs de l'ETH Zurich viennent de franchir une étape décisive dans cette approche : un principe de construction qu'ils ont développé permet de réaliser des structures solides et prévisibles.

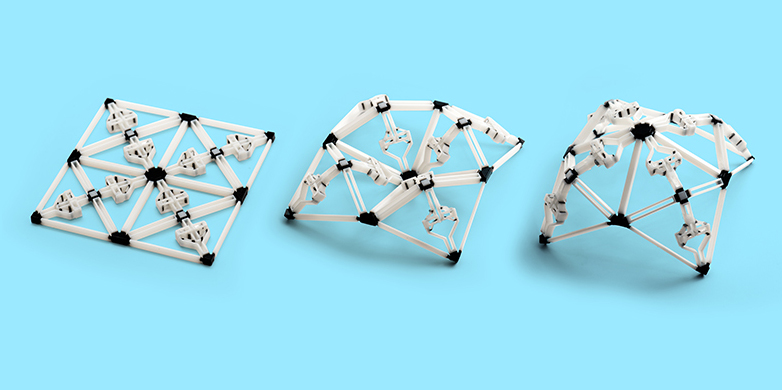

Les imprimantes 3D sont devenues la norme dans de nombreux laboratoires de recherche. Un nombre encore restreint de chercheurs dans le monde ose franchir l'étape suivante : ils ajoutent une dimension supplémentaire à la technique, celle du temps. Kristina Shea, directrice du laboratoire de développement de produits et de méthodes informatisées à l'ETH Zurich, fait partie de ces scientifiques. L'impression dite 4D consiste à fabriquer des objets mobiles et modifiables, tels que des kits plats pouvant se déployer ultérieurement en objets tridimensionnels, ou même des objets pouvant changer de forme en fonction d'influences extérieures.

La professeure Shea de l'ETH et son groupe ont franchi une étape décisive dans cette approche. Ils ont créé un principe de construction gr?ce auquel les changements de forme peuvent être contr?lés avec précision. "Nos structures fabriquées à plat ne changent pas de configuration n'importe comment, mais exactement comme nous l'avons prévu", explique Tian Chen, doctorant dans le groupe de Shea. En outre, les structures peuvent être chargées de poids. Avant les scientifiques de l'ETH, personne n'avait pu fabriquer des objets imprimés en 4D aussi solides.

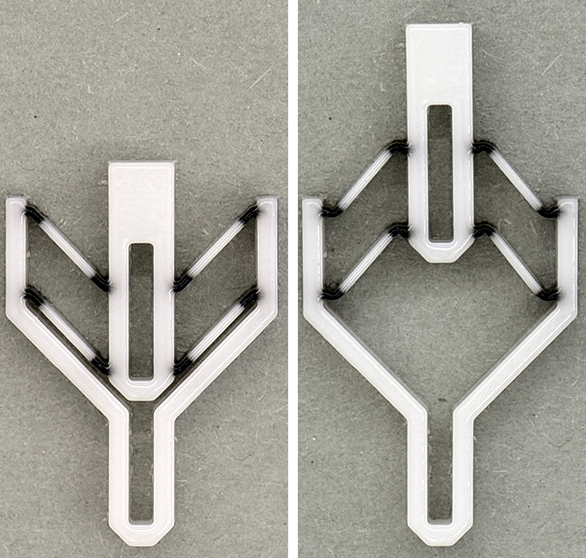

?lément à deux états

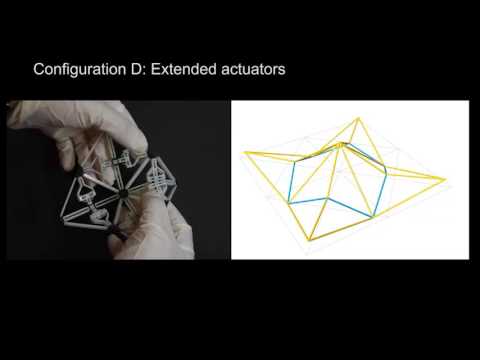

Le c?ur du principe de construction est un élément de levage qu'ils ont développé et qui peut prendre l'un des deux états possibles : il est soit rétracté, soit déployé. Les chercheurs ont combiné de tels éléments pour créer des structures plus complexes. Comme les éléments individuels n'occupent que les deux états définis, les chercheurs peuvent prédire les formes tridimensionnelles stables de la structure globale. Des structures pouvant prendre plusieurs formes stables sont également possibles. Et comme les chercheurs ont également développé un logiciel de simulation, ils peuvent prédire avec précision les formes et la force qui doivent être appliquées pour les changements de forme. Cela leur sert à concevoir des objets.

Les scientifiques ont imprimé leurs structures à l'aide d'une imprimante 3D professionnelle multimatériaux, qui permet d'imprimer des objets à partir d'une quarantaine de matériaux différents. Les objets des scientifiques de l'ETH se composent de deux d'entre eux : un polymère rigide, qui constitue la partie principale dans les structures, et un polymère élastique pour les endroits qui doivent être mobiles. Les chercheurs impriment tout cela en une seule étape.

Efficace et rapide

"L'impression 4D présente plusieurs avantages", explique la professeure Shea de l'ETH. "Imprimer une forme initiale plate avec des sections rigides et mobiles en une seule étape est extrêmement efficace. En revanche, il serait beaucoup plus complexe et long de fabriquer de tels objets en trois dimensions ou de les assembler à partir de plusieurs composants détachés". En outre, les structures plates peuvent être transportées en économisant de la place et ne sont déployées qu'une fois arrivées à destination. Des approches similaires sont déjà suivies depuis un certain temps dans le domaine de l'astronautique, par exemple pour transporter des outils dans l'espace à l'état comprimé en économisant de la place.

L'espace est donc l'un des domaines d'application possibles de l'impression 4D. Mais les scientifiques pensent aussi à la construction simple de structures pour la technique du b?timent, comme des systèmes de ventilation ou des systèmes d'ouverture et de fermeture de clapets, ou à des applications médicales comme par exemple des stents (supports implantables pour les vaisseaux du corps).

Pour l'instant, les scientifiques déploient encore les structures à la main. Mais les chercheurs sont en train de développer pour leurs éléments des entra?nements qui déploient les structures en fonction de la température. Selon les scientifiques, il serait également possible d'utiliser une commande pneumatique (avec de l'air comprimé) ou d'utiliser des matériaux gonflants qui changent de forme en fonction de l'humidité.

Référence bibliographique

Chen T, Mueller J, Shea K : Conception et simulation intégrées de structures accordables et multi-états fabriquées de manière monolithique avec l'impression 3D multi-matériaux. Scientific Reports 2017, 7 : 45671, doi : page externe10.1038/srep45671