Modernes Bauen mit längst vergessenen Techniken

Forscher des Departements Architektur der ETH Zürich haben Bodenelemente aus Beton entwickelt, die ohne Stahlverst?rkung auskommen und 70 Prozent leichter sind als herk?mmliche Betonb?den. Bei der Konstruktion liessen sie sich von historischen Bauprinzipien inspirieren.

In den St?dten ist der Platz knapp. Deshalb suchen Architekten nach Wegen, kompakt zu bauen – und das noch m?glichst günstig und umweltfreundlich. Ein Ansatz ist dabei die Leichtbauweise: Je dünner beispielsweise die Decken eines mehrst?ckigen Geb?udes sind, desto mehr Platz bleibt für zus?tzliche Etagen. Weil sie weniger Gewicht tragen müssen, l?sst sich auch bei Fundamenten und Mauern Baumaterial sparen, was die Kosten senkt.

Doch bei der heute üblichen Bauweise mit Beton ist es kaum m?glich, Gewicht zu reduzieren: Damit die B?den der Geschosse tragf?hig sind, müssen sie im Durchschnitt 25 Zentimeter dick sein und im Innern zus?tzlich mit Stahlst?ben oder -gittern verst?rkt werden, so genannten Bewehrungen. Dadurch sind sie sehr schwer.

Tragf?hig ohne Stahl

Einen neuen L?sungsansatz pr?sentieren nun Forschende des Instituts für Technologie in der Architektur der ETH Zürich. Sie haben Bodenelemente aus Beton entworfen, deren tragende Platte nur zwei Zentimeter dick, aber trotzdem sehr stabil ist. ?Damit sparen wir im Vergleich zu herk?mmlichen Betonb?den 70 Prozent Gewicht?, sagt Philippe Block, ausserordentlicher Professor für Architektur und Struktur und Stellvertretender Direktor des externe SeiteNationalen Forschungsschwerpunkts Digitale Fabrikationcall_made. Das schont zugleich die Umwelt, da weniger Beton ben?tigt wird, bei dessen Herstellung grosse Mengen CO2 anfallen.

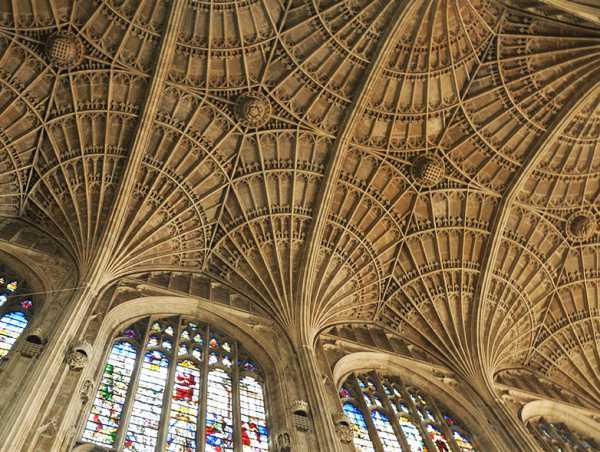

M?glich wird die Gewichtsreduktion deshalb, weil die Platten nicht flach, sondern gew?lbt sind – ?hnlich wie die Deckengew?lbe in gotischen Kathedralen. Allein durch ihre Form k?nnen sie sehr grossen Belastungen standhalten, sodass sie keinen Bewehrungsstahl zur Verst?rkung ben?tigen.

Bauen wie die alten Meister

?Wir haben uns beim Design an historischen Bauprinzipien und -techniken orientiert, die in Vergessenheit geraten sind?, sagt Block. Dazu analysierten die Forscher unter anderem Bauwerke im Stil der katalanischen Gew?lbe. Diese traditionelle Bauweise brachte der spanische Architekt Rafael Guastavino Ende des 19. Jahrhunderts von Spanien in die USA. Seine gemauerten Gew?lbe verst?rkte er auf der Oberseite durch schmale, senkrechte Rippen. Diese dienen einerseits dazu, eine ebene Fl?che für den Fussboden zu schaffen. Andererseits erh?hen sie die Stabilit?t bei asymmetrischer Belastung, also wenn das Gewicht von Personen oder Gegenst?nden nicht gleichm?ssig im Raum verteilt ist.

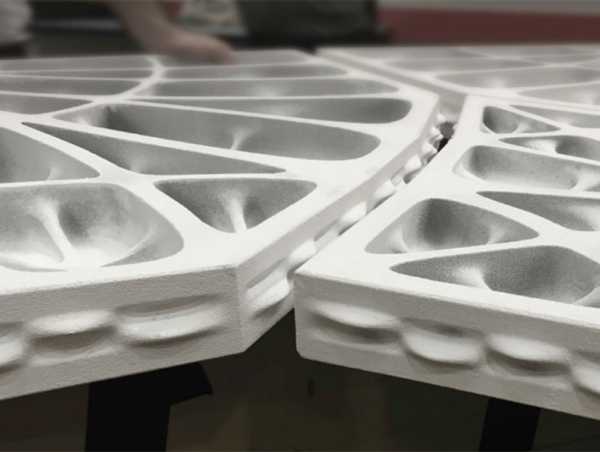

Das Prinzip der Verst?rkungsrippen machten sich die ETH-Forscher für ihre Betonelemente zunutze. Mit einem eigens entwickelten Computerprogramm berechneten sie, wie die Rippen angeordnet sein müssen, um bei Belastung auftretende Druckkr?fte optimal zu verteilen. Das Resultat ist ein filigranes Muster dünner Linien, die jeweils an den Ecken zusammenlaufen. Das Element selbst wird in einen Stahlrahmen eingespannt, der die Druckkr?fte aufnimmt – er hat damit dieselbe Funktion wie die Strebepfeiler, auf denen die Gew?lbe von Kathedralen gelagert sind. ?Die Konstruktion ist extrem stabil?, sagt Block. Belastungstests haben gezeigt, dass sie einer asymmetrische Last von 4,2 Tonnen standh?lt. Das ist sogar zweieinhalb mal mehr, als die in der Schweiz geltenden Baunormen erfordern.

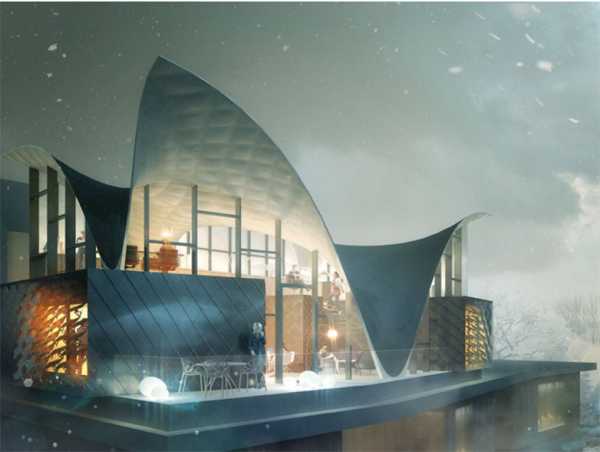

Praxistest im NEST

Die neuartigen Bodenplatten werden die Forscher nun erstmals in der Praxis testen, und zwar im Forschungsgeb?ude NEST in Dübendorf (siehe Infobox). Auf dessen Dach soll ab diesem Sommer ein zweigeschossiges G?ste-Penthouse entstehen. Dafür werden fünf Mal fünf Meter grosse Bodenelemente verwendet, die modular vorgefertigt und dann vor Ort eingebaut werden. Sie bieten einen weiteren Vorteil: In den Hohlr?umen zwischen den Betonrippen lassen sich problemlos Leitungen für Lüftung, Kühlung und Heizung verlegen, was zus?tzlich Platz spart.

Die Herstellung der Elemente ist bisher allerdings teuer, weil man dafür beidseitige Gussformen ben?tigt, die exakt aufeinander passen müssen. Deshalb sind Block und sein Team einen Schritt weitergegangen: Um die Herstellungskosten zu senken, haben sie erste Elemente mit Hilfe von 3D-Druck gefertigt – jedoch nicht aus Beton, sondern aus Sand und einem Bindemittel. Diese halten Lasten von 1,4 Tonnen stand und erfüllen damit ebenfalls die Schweizerischen Baunormen. ? Mit unseren Konstruktionsprinzipien lassen sich auch Materialien verwenden, die bisher nicht zum Bauen geeignet waren?, sagt Block. ?Man muss sie nur in die richtige Form bringen, damit daraus eine sehr stabile Struktur entsteht.?

Neue Bauweise für B?den

-

An der Biennale Venedig wurde die neuartige Bodenbauweise ausgestellt. (Bild: Block Research Group) -

Die Bodenkonstruktion ist der Decke der King's College Chapel in Cambrige nachempfunden. (Bild: FA2010, via Wikimedia Commons) -

Die einzelnen Bodenplatten werden ohne M?rtel ineinander gefügt. (Bild: Block Research Group) -

Belastungstests zeigten: Der Boden erfüllt schweizerische Baunormen spielend. (Bild: Block Research Group) -

Im Experimentalgeb?ude NEST wird der Boden erstmals unter realen Bedingungen getestet. (Visualisierung: supermanoeuvre and Doug & Wolf)

Test am NEST

Dem ersten H?rtetest unterzogen wird der neue Bodentyp beim Bau der ?Unit HiLo? von NEST, einem modularen Forschungs- und Innovationsgeb?ude, an welchem neue Technologien, Materialien und Systeme unter realen Bedingungen getestet werden k?nnen. Federführend bei NEST sind die Empa und die Eawag. Für die Entwicklung der ?Unit HiLo? ist die ETH Zürich mit der BLOCK Research Group (BRG) des Instituts für Technologie in der Architektur sowie der Professur für Architektur & Nachhaltige Geb?udetechnologien (SuAT) von Prof. Arno Schlüter verantwortlich. Forscher und Architekten kombinieren in HiLo die Leichtbauweise von B?den und des Dachs sowie anpassungsf?hige Geb?udetechnik am Beispiel einer Solar-Fassade. HiLo ist als Plus-Energie-Geb?ude ausgelegt und soll 50 Prozent mehr Strom produzieren, als es selber verbraucht. Auch bei einer weiteren NEST-Unit ist die ETH Zürich beteiligt: Der externe SeiteNationale Forschungsschwerpunkt (NFS) Digitale Fabrikationcall_made beginnt demn?chst mit dem Bau eines mehrgeschossigen G?stehauses auf dem Dach des NEST. Mehrere ETH-Professuren sind involviert und werden gemeinsam verschiedene digitale Bautechnologien zum ersten Mal in einer Realanwendung testen. Die Inbetriebnahme beider Units ist für 2018 vorgesehen.

Literaturhinweis

Liew A, López López D, Van Mele T, Block P. Design, fabrication and testing of a prototype, thin-vaulted, unreinforced concrete floor. Engineering Structures, 137 (2017) 323-335. DOI: externe Seite10.1016/j.engstruct.2017.01.075call_made