Céramique imprimée à partir de mousse

Des chercheurs de l'ETH ont imprimé un composant en céramique extrêmement poreux à l'aide d'un procédé de fabrication additive. Fabriquer un tel matériau avec une imprimante 3D relève de l'exploit.

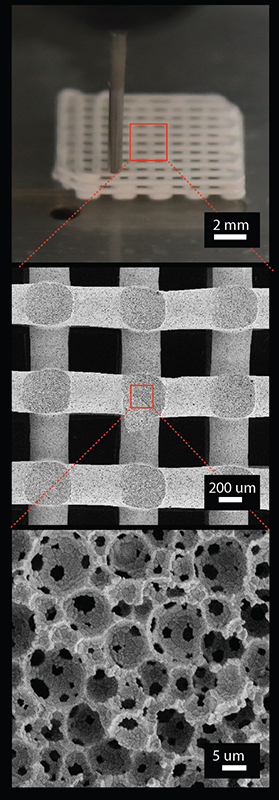

La doctorante Carla Minas, du groupe des matériaux complexes du professeur de l'ETH André Studart, a créé un matériau céramique très poreux et pourtant extrêmement robuste. Elle l'a "imprimé" à l'aide d'un procédé de fabrication additive. Tout l'art a consisté à utiliser une émulsion céramique stable comme "encre", qui ne s'affaisse pas pendant et après l'impression. Cette technique permet de créer des structures poreuses complexes, comme celles que l'on trouve dans la nature sous forme d'os ou de diatomées.

Les chercheurs en matériaux viennent de publier le procédé ainsi que la mousse céramique qui en résulte dans la revue spécialisée "Advanced Materials".

De l'huile et un mixeur de cuisine pour obtenir une mousse imprimable

Pour l'impression 3D, la chercheuse a utilisé une émulsion ou une mousse composée d'une solution aqueuse, de particules de céramique en oxyde d'aluminium (Al2O3) et de certains additifs. Dans la mousse, les bulles sont remplies d'air, dans l'émulsion de gouttelettes d'huile. Les chercheurs peuvent utiliser aussi bien la mousse que l'émulsion pour l'impression. Les deux formes conduisent toutefois à des tailles de pores différentes.

Les chercheurs du laboratoire de Stuart avaient déjà développé la suspension à la base du procédé. Minas en a fait une émulsion en ajoutant de l'huile et en agitant vigoureusement. Il en résulte des gouttelettes d'huile de différentes tailles, entourées de particules de céramique. Les particules de céramique ont été modifiées de telle sorte qu'elles se trouvent de préférence à la surface des gouttelettes. Ce manteau de particules stabilise les gouttelettes et les empêche de fusionner avec les gouttelettes voisines. Une forte proportion d'huile crée un réseau dense de gouttelettes stabilisées. L'armature en céramique empêche en outre la structure des pores d'être détruite lors du séchage et de la cuisson.

La viscosité augmente avec la teneur en huile et en particules

Ce réseau est à la base des propriétés d'écoulement spécifiques requises pour l'impression 3D. Il est également possible de régler la taille des gouttelettes et donc le futur espace poreux. "Cela dépend de la viscosité de la masse. Plus la teneur en particules et en huile est élevée, plus l'émulsion céramique sera visqueuse et plus les gouttelettes seront petites", explique Minas.

Comme autre additif, elle a utilisé de l'alcool polyvinylique (PVA), un polymère court. Celui-ci s'est également déposé de préférence à l'interface entre l'huile et l'eau, dépla?ant ainsi des particules de la gaine céramique qui entoure les gouttelettes. Les molécules de PVA agissent comme un espaceur pour les canaux fins comme un cheveu qui relient les gouttelettes voisines entre elles.

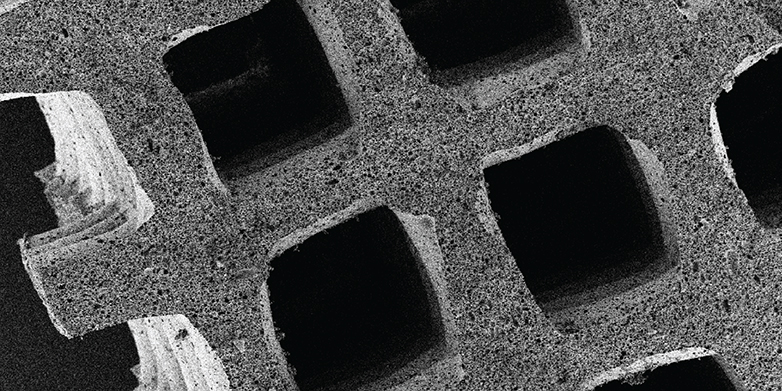

Avec Direct Ink Writing (DIW), une technique de fabrication additive répandue, la chercheuse en matériaux a finalement imprimé une structure tridimensionnelle en treillis avec l'émulsion de céramique. Celle-ci a été séchée à température ambiante, puis durcie au four à 1600°C. Lors du séchage, l'huile s'est évaporée, la cuisson a détruit les molécules de PVA et a compacté l'enveloppe céramique autour des pores. Il ne restait plus qu'une structure céramique dure, dans laquelle la structure des pores de la mousse était parfaitement conservée.

Les pores relient les pores

Le squelette de la céramique présente des pores d'une taille pouvant atteindre trois ordres de grandeur : Les pores les plus grands sont formés par la structure en treillis dont la taille des mailles peut être choisie librement. Les gouttelettes d'huile créent le niveau suivant de pores, et les pores les plus petits sont formés par le PVA. La proportion de pores atteint jusqu'à 95 pour cent du volume du matériau. Pourtant, le matériau est extrêmement robuste sur le plan mécanique, comme le montrent les tests de charge.

"Jusqu'à présent, les structures en treillis dont les filaments n'ont pas de pores étaient également appelées mousse", explique André Studart. Mais leur structure est réellement poreuse, car chaque filament est lui-même poreux et les pores sont à leur tour reliés entre eux par des pores. "Il existe des modèles naturels pour de tels matériaux : Les os, le bambou ou le bois sont construits selon un principe comparable", explique le professeur de l'ETH.

Le principe de l'impression 3D d'émulsions et de mousses stabilisées par des céramiques peut être utilisé non seulement pour l'oxyde d'aluminium, mais aussi pour diverses autres céramiques. La chercheuse a également pu combiner plusieurs "encres" en un seul processus d'impression. Elle a ainsi pu créer des structures complexes avec différentes divisions du matériau. En fonction de l'application, le matériau et sa structure peuvent ainsi être optimisés afin d'obtenir les meilleures performances possibles.

Adapté à l'industrie

L'objectif de ce travail de recherche était de créer un matériau qui présente une résistance mécanique maximale avec un minimum de matière ; des propriétés que doivent avoir les matériaux légers. Gr?ce à la porosité élevée, il est en outre possible d'obtenir un écoulement maximal à travers une structure présentant une grande surface. Les structures céramiques produites par cette méthode se prêteraient donc bien à des applications en tant que catalyseurs dans l'industrie chimique, la biomédecine ou le secteur de l'énergie.

C'est également pour ce dernier que les chercheurs de Stuart ont développé cette mousse céramique : Le centre de recherche IBM de Rüschlikon (ZH) étudie actuellement de manière intensive les possibilités d'utiliser la chaleur résiduelle pour chauffer et refroidir des maisons sans avoir besoin d'énergie supplémentaire. Pour cela, il faut des matériaux capables d'absorber l'eau de manière très efficace tout en dégageant de la chaleur. L'impression d'émulsions ou de mousses permet d'optimiser l'architecture d'un tel matériau.

Ce projet a été réalisé dans le cadre du programme national de recherche 70 (PNR 70) "Transition énergétique - Energy Turnaround", auquel participe le groupe Studarts.

Référence bibliographique

Minas C, Carnelli D, Tervoort E, Studart AR. Impression 3D d'émulsions et de mousses dans des céramiques poreuses hiérarchiques : Advanced Materials, 2016. doi : page externe10.1002/adma.201603390